Gebou 49, Fumin Industrieel Park, Pinghu-dorp, Distrik Longgang

Sondag Gesluit

Die prototipe-ontwikkeling maak gebruik van 'n sistematiese evaluering van oppervlaktebehandelingseffekte. Aluminium 6061 monsters is voorberei met identiese afmetings (50×50×5 mm) en aanvanklike masjineringsomstandighede om herhaalbaarheid te verseker. Die navorsing het gefokus op die kwantifisering van die interaksie tussen meganiese straalskoonmaak en chemiese oksidasie.

Eksperimentele data is versamel vanaf laboratoriumbeheerde behandelings. Hoë suiwerheid alumina deeltjies (50–150 μm) is gebruik vir sandstraalskoonmaak. Oksidasie is gedoen in 'n bevochtigde oond wat by 120°C ± 2°C gehandhaaf is. Oppervlakontleding is uitgevoer met behulp van SEM (Hitachi SU5000) en 3D optiese profielmeting (Bruker Contour GT). Hardheidstoetse het 'n Vickers-mikrohardheidtoetsapparaat met 'n 500 g-lading gebruik. Korrosiebestendigheid is volgens ASTM B117 soutnevelstandaarde oor 48 ure geëvalueer.

Oppervlakvoorbereiding : Monsters is met aseton ontvet en gedroog.

Sandblaas : Verskillende deeltjiegroottes (50, 100, 150 μm), druk (0.3–0.7 MPa) en blootstelling (30–120 s).

Oksidasie : Verhit in beheerde omgewing (120°C, 50% RV) vir 1–3 ure.

Analise : SEM-beelde is by 1000× vergroting verkry; ruheid is by vyf punte per monster gemeet. Hardheid is by drie plekke gemeet; korrosiebestendigheid is geëvalueer as die area van putvorming oor tyd.

SEM-beelde (Figuur 1) toon dat mediumgroot deeltjies (100 μm) eenvormige mikro-inskrapings vorm, wat bydra tot die vorming van 'n konstante oksiedlaag. Kleiner deeltjies produseer fyn maar ongelyke putjies, terwyl groter deeltjies diep onreëlmatighede skep.

Figuur 1. SEM-beelde van sandgestraalde Aluminium 6061-oppervlaktes (1000×)

| Monsterneming | Ra (μm) | Hardheid (HV) | Korrosie-area (%) |

|---|---|---|---|

| Onbehandelde | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Die resultate dui op 'n 15% vermindering in piek-tot-dal oppervlakruheid vir monsters wat met 100 μm deeltjies behandel is. Hardheidsmetings toon 'n gemiddelde toename van 12% in vergelyking met onbehandelde monsters, wat beter slytweerstand ondersteun.

Soutneveltoetse toon 'n 20% vermindering in oppervlakputtering vir gesandstraalde en geoksideerde monsters in vergelyking met onbehandelde kontroles. Hierdie verbetering stem ooreen met die vorming van 'n eenvormige oksiedlaag.

Sandstraalskoonmaak verhoog die oppervlakte en skep mikro-indrukkinge wat die aanhegting van die oksiedlaag vergemaklik. Oksidasie by beheerde temperatuur bevorder 'n eenvormige, digte oksiedfilm. Die kombinasie van meganiese grofmaak en chemiese oksidasie dra by tot gelyktydige verbeteringe in hardheid en korrosieweerstand.

Die studie is beperk tot laboratoriumskaalse monsters; resultate kan verskil vir groter industriële komponente. Deeltjiegrootte-keuse is beperk tot alumiña; ander media kan verskillende oppervlakteksture produseer.

Die geoptimaliseerde sandstraalsel-oksidasie parameters verskaf bruikbare riglyne vir lugvaart- en motorprototipe-vervaardiging. Industriële aanvaarding kan komponent lewensduur en prestasie verbeter sonder omvangryke naverwerking.

Sandstraalsel met 100 μm aluminiumdeeltjies, gevolg deur oksidasie by 120°C vir 2 ure, verbeter aansienlik die oppervlakuniformiteit, hardheid en korrosieweerstand van Aluminium 6061 prototipes. Die bevindinge lig die keuse van oppervlakbehandeling vir hoë-prestasie komponente in en dui moontlikhede aan vir uitbreiding na industriële produksie. Verdere studies kan alternatiewe straalmateriaal en uitgebreide oksidasieprotokolle ondersoek.

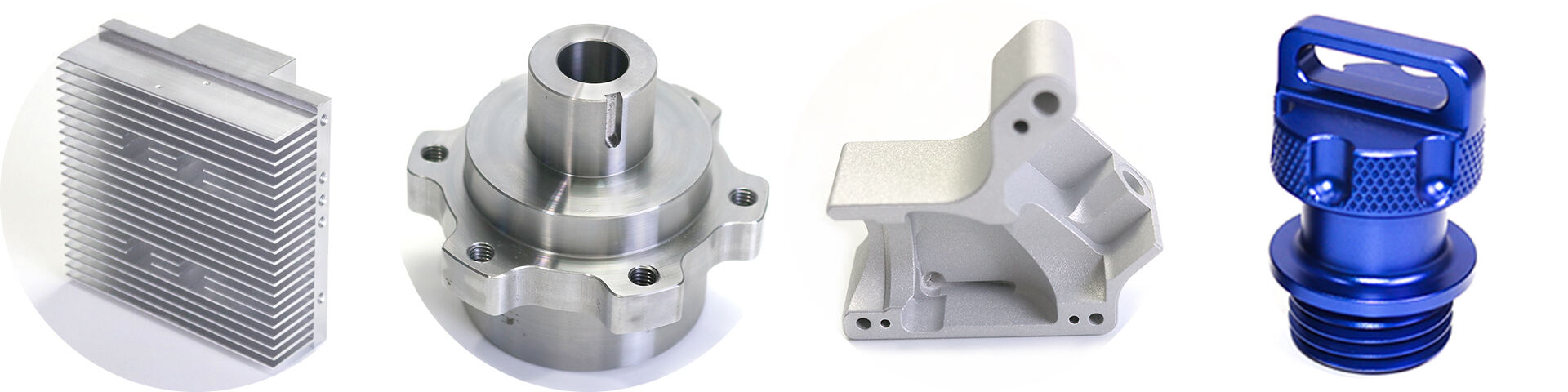

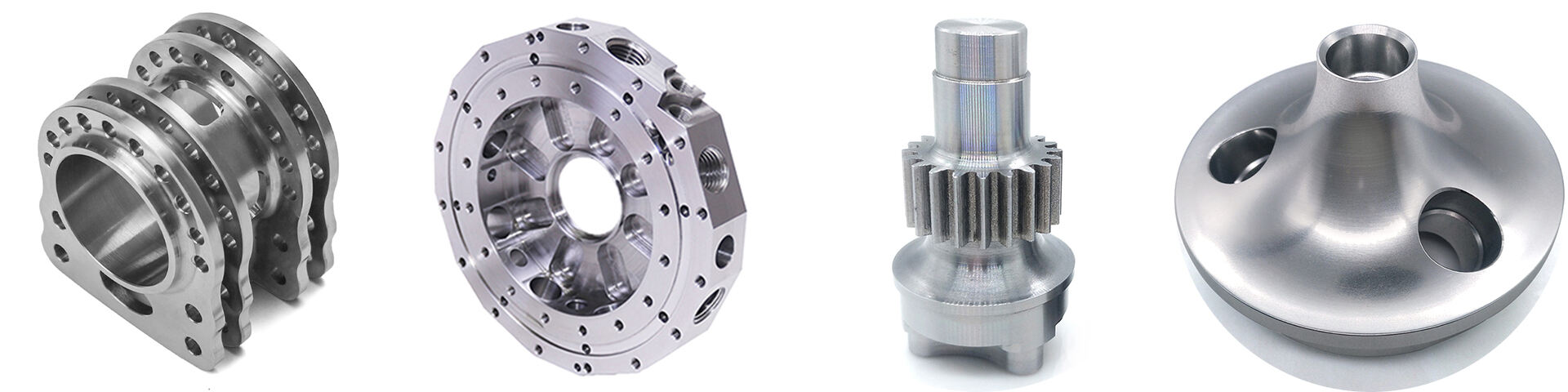

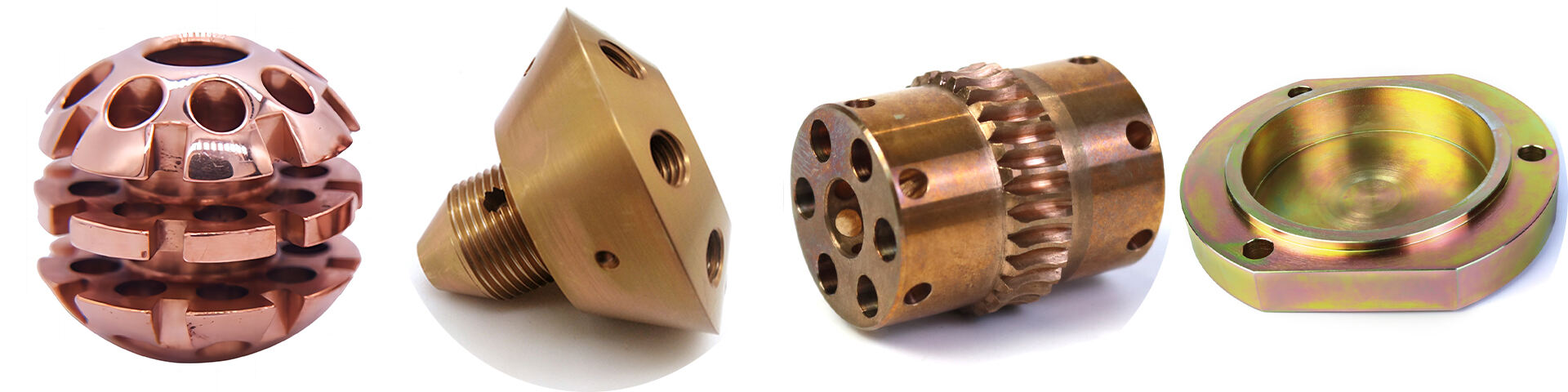

7 Swaarde Presiesie: Jou Vertroude Vennoot in Aangepaste CNC-Vervaardiging

As 'n voerende verskaffer van aangepaste CNC-gemonteerde onderdele en komponente, spesialiseer 7 Swaarde Presiesie in prototipe-draaiwerk en freessnywerk deur gebruik te maak van hoë-kwaliteit metaalmateriale. Ons lewer presiesie-gebaseerde produkte wat aangepas is aan die unieke vereistes van verskeie nywes. Ons toewyding aan uitnemendheid het ons gevestig as een van die top CNC-vervaardigers in die mark.

Ons is trots om verskeie produksiesertifikate vir ons CNC-bewerkingsdienste te hê, wat ons toewyding aan kwaliteit en kliëntevredenheid demonstreer. Ons span volg streng gehoorsaamheidsprosedures om te verseker dat elke komponent wat ons vervaardig, voldoen aan die hoogste standaarde van kwaliteit en akkuraatheid

Verwerking |

CNC Draaiwerk, CNC Frees, Laser Snysel, Buiging, Spining, Draad Snysel, Stempeling, Elektriese Vonk Machinering (EDM), Injeksie Vormsel |

|||||||

Materiale |

Aluminium: 2000-reeks, 6000-reeks, 7075, 5052, ens |

|||||||

Roostrale staal: SUS303, SUS304, SS316, SS316L, 17-4PH, ens |

||||||||

Staal: 1214L/1215/1045/4140/SCM440/40CrMo, ens |

||||||||

Koper: 260, C360, H59, H60, H62, H63, H65, H68, H70, Brons, Koper |

||||||||

Titaan: Graad F1-F5 |

||||||||

Plastiek: Asetaal/POM/PA/Nylon/PC/PMMA/PVC/PU/Akril/ABS/PTFE/PEEK ens |

||||||||

Oppervlak Behandeling |

Geanodiseer, Korrelsproei, Siltjiekskerm, PVD-bekleding, Sinks/Nikkel/Chroom/Titanium-bekleding, Borsel, Verf, Poederlaag, Passivering, Elektroforese, Elektropolering, Kers, Laser/Ets/Graveer ens |

|||||||

Toleransie |

±0.002 ~ ±0.005 mm |

|||||||

Oppervlakgrofheid |

Min Ra 0.1~3.2

|

|||||||

Kopiereg © Shenzhen Perfect Precision Products Co., Ltd. Alle regte voorbehou — Privaatheidsbeleid—Blog