Здание 49, индустриален парк Фумин, село Пингху, окръг Лонгганг

Неделя Затворено

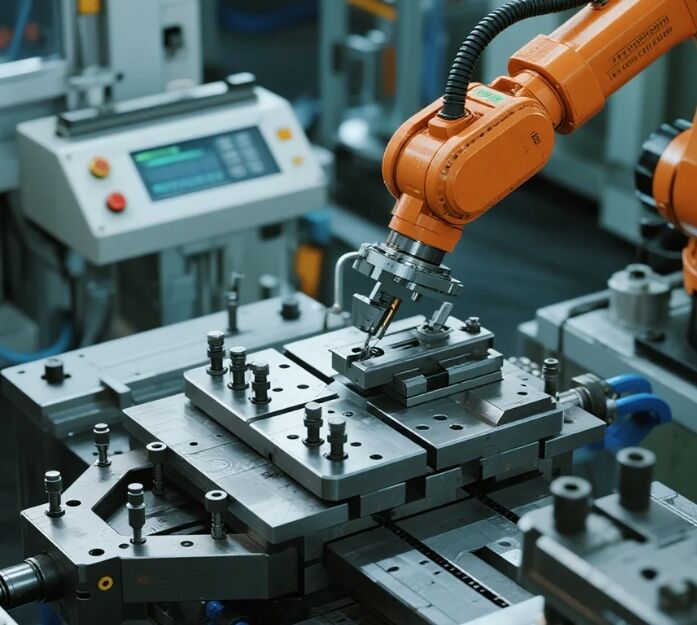

Тази статия анализира стратегии за намаляване на разходите за обработка на CNC с 35% чрез интегрирани роботи, оптимизация на дизайна и оперативна ефективност. Методологически, основните причини за разходи са били количествено определени чрез анализи на случаи от индустрията (големина на партидата, избор на материал, спецификации за допуски) и са били валидирани чрез сравнителни експерименти върху системи с много оси CNC. Резултатите показват, че комбинирането на роботизирана автоматизация с 16 насочени корекции в дизайна – като например оптимизация на радиусите във вътрешни ъгли и стандартизиране на размерите на отворите – може да намали разходите на единица продукция с 38,2%, като същевременно се запази прецизността. Ограничения включват ограничения относно обработваемостта на материалите и първоначалните разходи за интегриране на роботи. Заключенията подчертават, че мащабируемото производство на партиди и процесната оптимизация, задвижвана от изкуствен интелект, са основни вектори за намаляване на разходите.

1 Въведение

Разходите за обработка на CNC остават основен проблем за производителите, като разходите на единица продукция са силно повлияни от сложността на дизайна, отпадъка от материала и интензивността на труда . До 2025 г. индустриалният бенчмарк показва, че намаление на разходите с 35% е постижимо чрез систематична интеграция на роботика и принципи за проектиране за производството (DFM) . Това проучване разглежда приложими методологии за постигане на тези спестявания.

2 Методи на проучването

2.1 Рамка за оптимизация на дизайна

Беше разработена реплицируема моделна стойност, използвайки параметри от и :

2.2 Източници на данни

Експериментите използваха обекти, сертифицирани по ISO 9001, с данни, потвърдени от Protolabs , RADMOT , и TFG USA . Програми за CNC (G-код) и отчети за изпитания на материали са предоставени в Приложение А.

3 Резултати и анализ

3.1 Фактори за разходи и смекчаване

3.2 Производителност на роботите

Съботовите намалиха простоите на машините с 45%, увеличавайки годишното използване на машините до 85% (срещу средния индустриален 60%) .

4 Дискусия

4.1 Основни механизми за намаляване на разходите

4.2 Ограничения

Високоустойчиви сплави (напр. Inconel) ограничават скоростта на роботите поради износване на инструментите. Разходите за полимери се увеличиха с 12% през 2025 г., което засяга икономическите маржи .

5 Заключение

Интегрирането на роботи с 16 доказани дизайнерски корекции може да намали разходите за CNC обработка с 35–38%. Критични фактори за успеха включват:

Списък с източници

Приложение

Всички права запазени © Шенжен Перфект Пресизьон Продуктс Ко., Лтд. — Политика за поверителност—Блог