Здание 49, индустриален парк Фумин, село Пингху, окръг Лонгганг

Неделя Затворено

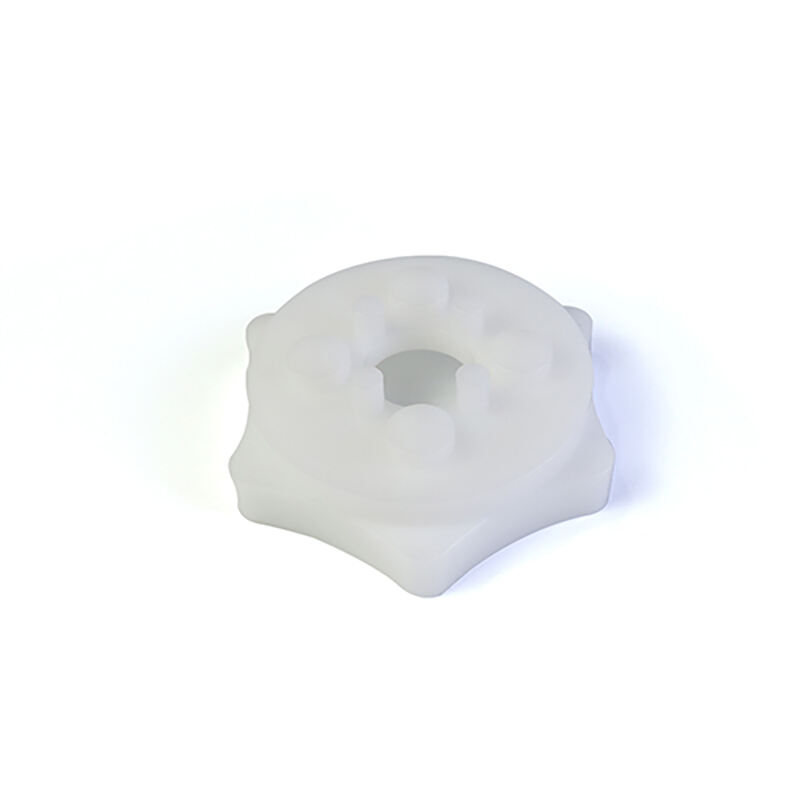

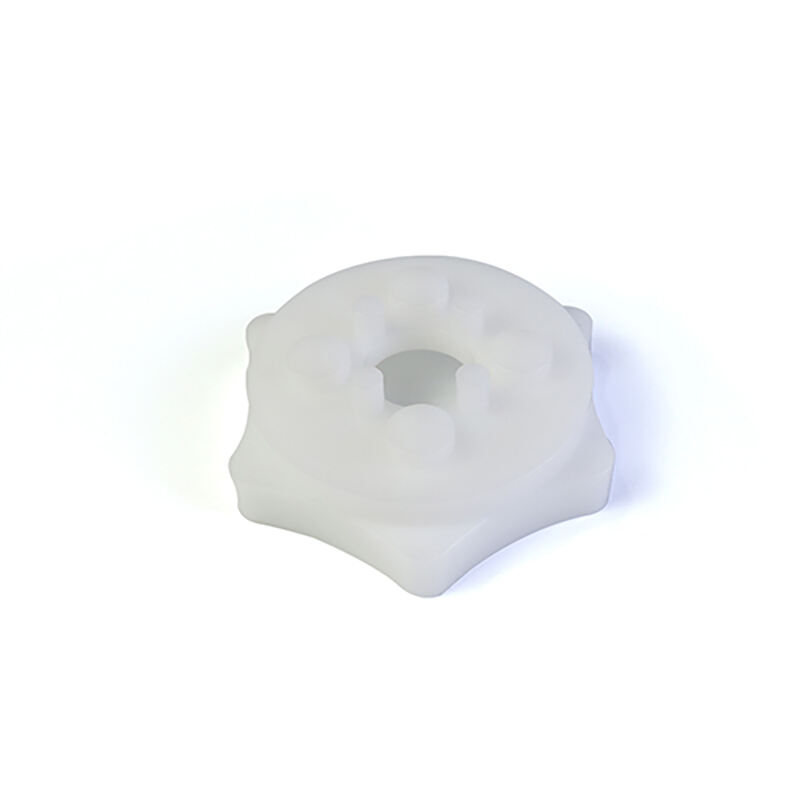

Прецизни обработвани части

Вид:Проработка, БОРЕНЕ, Гравировка / Химично обработване, Лазерна обработка, Фрезиране, Други обработки, Врътене, Wire EDM, Бързо прототипиране

Моделен номер:OEM

Ключова дума: Услуги за CNC обработка

Материал: неръжавееща стомана

Метод на обработка : CNC Търняне

Срок на доставка:7-15 дни

Качество:Висококачествено

Сертификация:ISO9001:2015/ISO13485:2016

МОQ:1Бройка

В света на производството, пластмасовите части са всеналични. Те се срещат във всеки индустриален сектор, от автомобилния до медицинския, консуматорските стоки до електрониката. Създаването на пластмасови части, които отговарят на специфични изисквания по форма, размер и производителност, изисква висока точност. Тук се появява изработката на персонализирани пластмасови части.

Персонализирано обработване на пластмасови части се отнася до процеса на проектиране и производство на пластмасови компоненти, които са адаптирани според точните спецификации на определено приложение. Този тип обработка включва продължени техники, специализирано оборудване и дълбоко разбиране на пластмасовите материали, за да се гарантира производството на части, които са както висококачествени, така и функционални.

Персонализирани пластмасови части обработка включва използването на различни процеси за обработка като CNC Числов Контрол (CNC) обработване, връщане, фрезиране, бурене и шлифуване, за да се изготвят пластмасови компоненти според специфичните изисквания на клиентите. Тези процеси позволяват създаването на части с комплексни геометрии, строги толеранции и гладки повърхности, които са от съществено значение за приложенията, където производителността, дълговечността и точността са критични.

На разлика от методите за масово производство, които се концентрират върху създаването на големи количества еднакви продукти, персонализирана механична обработка е предназначен за прецизност и персонализация. Това означава, че производителите могат да произведат единични прототипи, малкообемни серийни производствени линии или части, projektirani да се подхождат на уникални или много специализирани нужди.

Изборът на материал е критичен при обработката на персонални пластмасови части. Пластмасите идват в различни видове, всеки с уникални свойства, които го правят подходящ за различни приложения. Ето някои често използвани пластмасови материали при персонална обработка:

• Акрил (ПММА): Познат с оптичната си прозрачност и лесната обработка, акрил често се използва в приложения, изискващи прозрачност, като оптични лещици, витрини и светлови покривки.

• Поликарбонат (PC): Силен, твърд и устойчив към ударите, поликарбонатът е идеален за приложения, изискващи дълговечност, като защитни покривки, лещици и автопarts.

• Найлон: Познат с твърдостта си, ниския си трение и устойчивост към износ, найлонът често се използва в автомобилния, индустриалния и потребителски сектор, като зъби, подшипници и манжети.

• Ацетал (Делрин): Ацеталът е много дълговечен пластик с отлични механични свойства, често използван в прецизните компоненти като зъби, фиксиращи елементи и електрически свързващи устройства.

• Полиетилен (PE): Полиетиленът се използва широко поради своята химическа устойчивост и ниска фрикция. Често се среща в медицински, хранителни и индустриални приложения.

• ПТФЕ (Тефлон): ПТФЕ е известен с нелипните си свойства, висока химическа устойчивост и толеранция към високи температури. Често се използва в пломби, манжети и подшипници.

• АБС (Акрилонитрил Бутадиен Стирен): АБС е дюшен пластмасов материал, който предлага добро сила, твърдост и устойчивост към ударите. Обикновено се използва в потребителски продукти, автомобилни части и корпуси за електроника.

• Полипропилен (PP): Лек, химически устойчив пластмасов материал, често използван в упаковки, медицински устройства и автомобилни приложения.

Може да се използват няколко механообработки за създаване на персонализирани пластмасови части, в зависимост от сложността, материала и спецификациите на частта. Ето основните процеси на механообработка, използвани при производството на персонализирани пластмасови компоненти:

1. CNC фрезиране

CNC фрезирането е една от най-всесторноните методи за обработка на персонализирани пластмасови части. То включва използването на вртящи се резачни инструменти за премахване на материал от пластмасова полуфабрикат, с цел създаване на желаният облик. CNC фрезирането е особено ефективно за създаване на части с комплексни геометрии, като криволични повърхности или отвори в пластмаси като акрил, поликарбонат и нилон. Оферира също много висок ниво на точност и повторяемост, което го прави идеален както за прототипи, така и за производство с нисък обем.

2. CNC врътене

CNC фрезирането се използва за създаване на цилиндрични пластмасови части. Делото се върти на токарен стан, а фреза се използва за формиране на пластмасата. Този процес е идеален за производство на компоненти като манжети, вали и пръстени. CNC фрезирането е изключително прецизно и може да се използва с материали като ацетал, PTFE и нилон, които се отличават с отлична обработка.

3. Инжекционно формуване

Въпреки че не е строго традиционен "метод за обработка", инжекционното формуване се използва широко при производството на персонализирани пластмасови части. В този процес, топена пластмаса се инжектира под висока точковност в форма за създаване на част. Инжекционното формуване е идеално за серийно производство на сложни форми и детайли. Често се използва за производство на автодетайли, медицински устройства и потребителски продукти.

4. Лазерно резане

Лазерното пресичане включва използването на фокусиран лазерен лъч, за да се пресичат пластмасови материали с висока точност. Тази техника е много подходяща за пресичане на тонки пластмасови плочки или за създаване на сложни дизайни в материали като акрил и поликарбонат. Лазерното пресичане предлага невероятно гладко завършване и строги допуски, което го прави отличен избор за персонализирани пластмасови части, които изискват точност и минимална следваща обработка.

5. Пробиване и навиване на винтови ниши

Пробиването се използва за създаване на дупки в пластмасови компоненти, докато навиването на винтови ниши се използва за създаване на винтови ниши в дупките. Тези процеси са от съществено значение за създаване на детайли, които трябва да бъдат монтирани или закрепени, като конектори, скоби и ограждания. CNC пробиване и навиване гарантират, че дупките са точни и последователно размерени, дори в трудни за обработка пластмасови материали.

6. Градене и полирање

Изчукването и полирването се използват, за да се постигнат гладки, висококачествени завършвания на персонализирани пластмасови части. Изчукването премахва материал, за да уточни формата, докато полирването помога за премахване на нехармонични ръбове и подобряване на визуалния вид на повърхнината. Това е особено важно за приложения като витрини, лещи или части, които изискват оптична чистота.

Обработката на персонализирани пластмасови части предлага множество предимства, особено когато прецизионността и производителността са ключови изисквания. Някои от най-значимите преимущества включват:

1. да се съобрази с Висока точност

Обработките като CNC фрезиране, връщане и лазерно резане позволяват на производителите да произвеждат части с тесни толеранции, често до хилядни части от инча. Тази прецизионност е критична в industрии като авиационна, медицинска и електроника, където дори малките отклонения могат да доведат до провали в производителността.

2. Сложни геометрии

Обработката на персонализиран пластик позволява създаването на сложни форми и дизайни, които биха били трудни или невъзможни да се постигнат чрез традиционните процеси на формуване. Тази възможност е особено ценна за продукти, които изискват уникални контури, отвори, пазове или персонализирани характеристики.

3. Гъвкавост на материала

Персонализираната обработка дава достъп до широк спектър от пластмасови материали, всеки с различни свойства, подходящи за различни приложения. Дали имате нужда от висока ударна сила, електрическа изолация или химическа устойчивост, обработката може да осигури разнообразие от пластмаси, за да отговори на специфичните производствени нужди.

4. Производство с нисък обем

На противоположен от формуването под тиск, което обикновено изисква големи количества за икономическа ефективност, обработката на персонализирани пластмасови части е добре подходяща за производство с нисък обем. Това я прави идеален избор за проектиране на прототипи, ограничени серии и специализирани компоненти, намалявайки сроковете за изпълнение и разходите.

5. Подобряване на производителността

При персонализираното обработване, пластмасовите части се изготвят, за да отговарят на специфични критерии за производителност, като силна, гъвкавост или устойчивост към топлина. Това гарантира, че компонентите функционират оптимално при предназначението им, дали са изложени на екстремни температури, тежки носачи или агресивни химикали.

6. Економически ефективно за прототипи

За компании, които разработват нови продукти или тестват дизайни, персонализираното обработване на пластмасови части предлагат економически ефективен начин за производство на прототипи. На разлика от инжекционното формуване, което често изисква скъпи форми и оборудване, обработването позволява бързото създаване на функционални прототипи без високи първоначални разходи.

Обработката на персонализиран пластмас служи на широк спектър от индустрии и приложения, включително:

• Авиационен сектор: Персонализирани пластмасови части като конектори, пломби и изолатори се използват в авиационни приложения, където лекота, устойчивост и прецизност са от съществено значение.

• Медицински aparati: Хирургически инструменти, диагностично оборудване и импланти изискват пластмасови компоненти с висока прецизност, за да се осигури безопасността на пациентите и функционалността на устройствата.

• Автомобилна промишленост: Персонализирани пластмасови части за автомобилната индустрия включват компоненти за таблото, пломби, подложки и други, предлагайки леки алтернативи на металните части.

• Електроника: Корпуси за електронни устройства, конектори и ограждания, направени от пластмаси като ABS или поликарбонат, са обичайни в потребителската електроника.

• Храна и пиене: Пластмасовите компоненти, използвани в оборудването за обработка на храна, упаковката и диспенсерите трябва да отговарят на регулаторните стандарти за безопасност и хигиена.

• Промишлено оборудване: От зъби и подложки до корпуси и ограждания, персонализираните пластмасови части се използват в голямо разнообразие от промишлени машини за по-добро изпълнение и надеждност.

В: Кога трябва да използвам персонализирано пластмасово обработване вместо инжекционно формуване?

А: Персонализираното пластмасово обработване често е предпочитано в следните ситуации:

· Прототипи и малобройни серии: Когато се нуждаете от малко части и цената на създаването на форма за инжекционното формуване не е оправдана.

· Сложни или сложени конструкции: За части с комплексни геометрии, строги толеранси или детайлирани елементи, които биха били трудни за постигане чрез формуване.

· Разнообразие на материали: Когато се изисква определен пластмасов материал или клас на материал поради причини свързани с производителността, а материалът не е подходящ за инжекционно формуване.

· По- kratki срокове за изпълнение: Острите операции често могат да бъдат по-бързи при проектиране на прототипи и малкообемно производство в сравнение с дългите времена за подготовка, необходими за инжекционното формуване.

В каква е точността на персонализирани пластмасови части, произведени чрез остране?

Отговор: Производството на персонализирани пластмасови части чрез остране може да постигне изключително строги толеранси, често в диапазона от ±0.001 инча (0.025 мм) или по-добре, в зависимост от материала, процеса на остране и използваното оборудване. Този ниво на точност е критичен за индустрии като авиационна, медицински устройства и електроника, където дори най-малкото отклонение от предвидените спецификации може да доведе до провал на продукта.

В: Какъв е типичният срок за изработка на персонализирани пластмасови детайли?

О: Срока за изработка на персонализирани пластмасови детайли вариира в зависимост от няколко фактора, като например:

· Сложността на деталите и необходимият процес на обработване.

· Материалът, избран за деталите.

· Обемът на необходимите детайли (прототипи спрямо серийно производство).

· Наличието на инструменти и оборудване.

За прототипиране, сроковете за изпълнение могат да варират от няколко дни до няколко седмици. За малки серийни производствени поръчки обикновено е нужно от 2 до 4 седмици, макар по-бързи срокове за изпълнение да могат да бъдат възможни при оптимизирани работни процеси и приоритетно планиране.

В: Какви са ценовите фактори, свързани с персонализираното обработване на пластмаси?

О: Цената на персонализираното обработване на пластмаси зависи от няколко фактора, включително:

· Избор на материал: Различните пластмаси варират по цена, като специални материали като PEEK или PTFE са по-скъpi от обикновените пластмаси като ABS или nylon.

· Сложност: По-сложните конструкции, които изискват продължителни машинни техники, ще увеличат времето и разходите за производство.

· Количество: Въпреки че машинната обработка е икономична за малки серийни производствени количества, по-голямото количество може да намали цената на единицата. Обаче машинната обработка обикновено остава по-скъпа от инжекционното ливене при голям обем на производството.

· Термин: Бързи срокове за изпълнение могат да изискват допълнителни ресурси и ускорена обработка, което може да увеличи разходите.

В: Може ли да се използва обработката на персонализирани пластмасови части както за прототипи, така и за серийно производство?

О: Да, персонализираната пластмасова обработка е многофункционална и подходяща както за прототипи, така и за серийно производство. Тя е особено полезна за:

· Прототипи: Оснащаването позволява бързо прототипиране, което ви дава възможност да тествате проекти, да оценявате формата, съответствието и функционалността и да правите необходимите корекции преди да преминете към пълен мащаб на производството.

· Малкомащабно производство: За производство с нисък до среден обем, персонализираното пластмасово оснащаване предлагат гъвкавост и прецизност, без високите разходи за подготвка, свързани с формуването.

В: Могат ли персонализираният пластмасови части да обработват сложни геометрии?

О: Да, персонализираната пластмасова обработка успешно произвежда части със сложни геометрии, които могат да бъдат предизвикателство за други методи на производство. С CNC обработка, 3D CAD проекти могат да бъдат преведени в прецизни части, което позволява интригантни форми, многомерни резове и персонализирани характеристики. Това прави обработката особено подходяща за части с мелки детайли, строги допуски или нестандартни проекти.

Всички права запазени © Шенжен Перфект Пресизьон Продуктс Ко., Лтд. — Политика за поверителност—Блог