Bygning 49, Fumin Industrial Park, Pinghu landsby, Longgang distrikt

Søndag Lukket

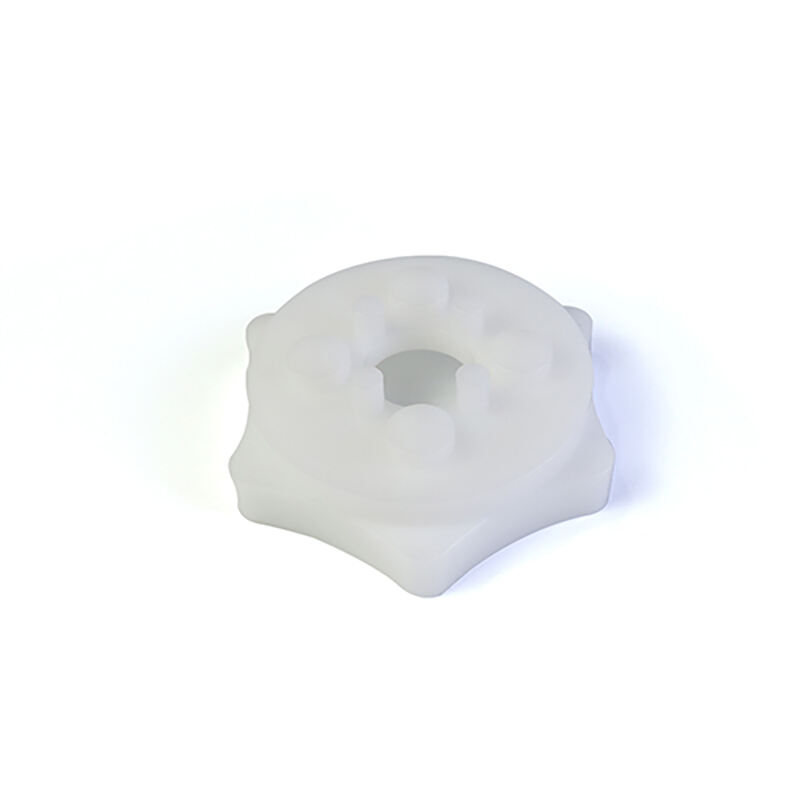

Præcisionsbearbejdning dele

Type:Fræsering, BORING, Etching / Kemisk Bearbejdning, Laserbearbejdning, Fræsning, Andre Bearbejdningstjenester, Skruering, Tråd-EDM, Hurtig Prototyping

Modelnummer:OEM

Nøgleord:CNC Bearbejdningstjenester

Material: rustfrit stål

Bearbejdningsmetode: CNC Fræsning

Leveringstid:7-15 dage

Kvalitet:Høj Kvalitet

Certifikat:ISO9001:2015/ISO13485:2016

MOQ:1Stykker

I verdens omverden af produktion er plastikdele ubetinget. De findes i næsten hver enkelt industrikategori, fra automobil til medicinsk, forbrugervarer til elektronik. Men at skabe plastikdele, der opfylder specifikke krav med hensyn til form, størrelse og ydelse, kræver en høj grad af nøjagtighed. Her spiller tilpasset plastikdelbearbejdning en afgørende rolle.

Tilpasset plastikdelbearbejdning henviser til processen med at designe og fremstille plastikkomponenter, der er tilpasset for at opfylde de nøjagtige specificeringer for en bestemt anvendelse. Denne type bearbejdning involverer avancerede teknikker, specialiseret udstyr og dybdegående viden om plastikmaterialer for at sikre produktion af komponenter, der både er høj kvalitet og funktionelle.

Skræddersyet plastik komponenter bearbejdning inddrager brugen af forskellige bearbejdning proces såsom CNC-anordninger Computer Numerical Control) bearbejdning, drejning, fræsning, borende og slipning for at fremstille plastikkomponenter baseret på specifikke kundekrav. Disse processer gør det muligt at oprette dele med komplekse geometrier, stramme tolerancegrænser og glatte overflader, hvilket er afgørende for anvendelser, hvor ydeevne, holdbarhed og nøjagtighed er afgørende.

I modsætning til masseproduktionsmetoder, der fokuserer på at skabe store mængder identiske varer, tilpasset bearbejdning er designet til præcision og tilpasning. Dette betyder, at producenter kan fremstille enkeltstykker, småserieproduktion eller dele designet til unikke eller højst specialiserede behov.

Valg af materiale er afgørende, når man bearbejder tilpassede plastdele. Plast comes i forskellige typer, hver med sine unikke egenskaber, der gør dem egnede til forskellige anvendelser. Her er nogle af de mest brugte plastmaterialer i tilpasset bearbejdning:

• Acryl (PMMA): Kender for sin optiske klarhed og lette bearbejdning, bruges acryl ofte i anvendelser, hvor gennemsigtighed kræves, såsom optiske linser, displaygeværde og lysdække.

• Polycarbonat (PC): Sterkt, tåligt og kraftigt imod stød, er polycarbonat ideelt til anvendelser, der kræver holdbarhed, såsom beskyttende dække, linser og automobilkomponenter.

• Nylon: Kender for sit tålmodige, lav friktion og udholdenhed mod udslidning, bruges nylon ofte i automobil-, industri- og forbrugsvarer, såsom gearhjul, lager og busser.

• Acetal (Delrin): Acetal er en højst holdbar plast med fremragende mekaniske egenskaber, bruges ofte i præcisionskomponenter som gearhjul, fester og elektriske forbindelser.

• Polyethylene (PE): Polyethylene bruges vidt udspredt på grund af dets kemiske modstandsdygtighed og lave friktionsegenskaber. Det findes ofte inden for medicin, fødevarebehandling og industrielle anvendelser.

• PTFE (Teflon): PTFE er kendt for sine afslidningsmodstandsevner, høje kemiske modstandsdygtighed og høj temperaturtolerance. Det bruges ofte i sigilleringer, mærker og akser.

• ABS (Acrylonitril Butadien Stiren): ABS er et tøft plastemateriale, der tilbyder god styrke, stivhed og modstand mod impakten. Det bruges hyppigt i forbrugsvarer, bildele og elektronikhusninger.

• Polypropylen (PP): Et lettvægtigt, kemisk modstandsdygtigt plast, som almindeligvis bruges i emballage, medicinsk udstyr og automobilindustrien.

Flere bearbejdningsmetoder kan anvendes for at skabe tilpassede plastikkomponenter, afhængigt af kompleksiteten, materialet og specifikationerne for komponenten. Her er de vigtigste bearbejdningsprocesser, der bruges i produktionen af tilpassede plastikkomponenter:

1. CNC Fræsning

CNC fræsning er en af de mest fleksible metoder til bearbejdning af tilpassede plastikkomponenter. Den indebærer brug af rotende skæringsværktøjer til at fjerne materiale fra en plastisk arbejdsdel, hvilket skaber den ønskede form. CNC fræsning er især effektiv til at skabe komponenter med komplekse geometrier, såsom konturerede overflader eller huller i plastikker som akryl, polycarbonat og nylon. Den giver også et højt niveau af nøjagtighed og gentagelighed, hvilket gør den ideal til både prototyper og lav-volumen produktion.

2. CNC Skriving

CNC-skæring bruges til at skabe cylindriske plastiske komponenter. Arbejdsstykket roteres på en fræsning, og et skæringsværktøj bruges til at forme plastikken. Denne proces er perfekt til at lave komponenter såsom bushings, akser og ringe. CNC-skæring er højgradigt præcis og kan bruges med materialer som acetal, PTFE og nylon, der er kendt for deres fremragende bearbejdebarhed.

3. Injektionsformning

Selvom det ikke strengt taget er en traditionel "bearbejdning"-metode, bruges injektionsformning vidt om i produktionen af tilpassede plastiske dele. I denne proces bliver smeltet plastik injiceret i en form under høj tryk for at skabe en del. Injektionsformning er ideal for produktion af høj kapacitet af komplekse former og detaljerede design. Det anvendes hyppigt til produktion af automobilkomponenter, medicinske apparater og forbrugsvarer.

4. Laser-skæring

Laserudskæring indebærer brug af en fokuseret lasersstråle til at præcist udskære plastematerialer. Denne teknik er velegnet til udskæring af tynde plastblader eller for at skabe komplicerede design i materialer som acrylic og polycarbonate. Laserudskæring tilbyder en utrolig glad afslutning og stramme tolerance, hvilket gør den til en fremragende valgmulighed til tilpassede plastdele, der kræver præcision og minimal efterbehandling.

5. Boring og trådeindføring

Boring bruges til at skabe huller i plastkomponenter, mens trådeindføring bruges til at skabe tråde inden i huller. Disse processer er afgørende for at skabe dele, der skal monteres eller fæstnes, såsom forbindere, støtter og huse. CNC-boring og trådeindføring sikrer, at huller er nøjagtige og konsekvent størrelse, selv i svære plastmaterialer at arbejde med.

6. Slusing og polering

Slagning og polering bruges for at opnå glatte, højkvalitets slutninger på tilpassede plastikkomponenter. Slagning fjerner materiale for at forfinde formen, mens polering hjælper med at eliminere rough kanter og forbedre overfladeestetikken. Dette er særlig vigtigt for anvendelser som visningsvasker, linser eller komponenter, der kræver optisk klaredom.

Bearbejdning af tilpassede plastikkomponenter tilbyder flere fordele, især når præcision og ydelse er centrale krav. Nogle af de mest betydningsfulde fordele inkluderer:

1. Høj Nøjagtighed

Bearbejdningsteknikker som CNC fræsning, skruerling og lasersnit giver producenter mulighed for at fremstille komponenter med stramme tolerancegrænser, ofte ned til tusinddelinger af en tomme. Denne præcision er afgørende i industrier såsom luftfart, medicinsk og elektronik, hvor endda små afvigelsen kan føre til ydelsesfejl.

2. Komplekse geometrier

Tilpasningsdygtig plastbearbejdning gør det muligt at skabe komplekse former og design, der ville være svære eller umulige at opnå gennem traditionelle formgivningsprocesser. Denne evne er især værdifuld for produkter, der kræver unikke konturer, huller, sladder eller tilpassede funktioner.

3. Materialer Fleksibilitet

Tilpasset bearbejdning giver adgang til en bred vifte af plastmaterialer, hver med forskellige egenskaber, der passer til forskellige anvendelser. Uanset om du har brug for høj impakresistens, elektrisk isolation eller kemisk resistens, kan bearbejdning tilpasse sig en række plasttyper for at opfylde specifikke ydelseskrav.

4. Lave-volumen produktion

I modsætning til injektionsformgivning, som typisk kræver store mængder for at være kostnadseffektiv, er tilpasset bearbejdning af plastkomponenter godt egnet til lave-volumen produktion. Dette gør det til en ideel valgmulighed for prototypering, begrænsede serier og specialkomponenter, hvilket reducerer leveringstider og omkostninger.

5. Forbedret Ydelse

Med tilpasset maskering bliver plastikkomponenter fremstillet for at opfylde specifikke ydelseskrav, såsom styrke, fleksibilitet eller varmebestandighed. Dette sikrer, at komponenterne fungerer optimalt i deres planlagte anvendelser, uanset om de udsættes for ekstreme temperaturer, tunge laster eller aggressive kemikalier.

6. Kostnadseffektivt for Prototyper

For virksomheder, der udvikler nye produkter eller tester design, tilbyder tilpasset plastmaskering en kostnadseffektiv måde at fremstille prototyper på. I modsætning til injektionsformning, som ofte kræver dyre former og værktøjer, tillader maskering den hurtige produktion af funktionelle prototyper uden høje startkostninger.

Skærmning af plastik server en bred vifte af industrier og anvendelser, herunder:

• Luftfart: Skræmmet plastikdele som forbindere, lægemer og isolatører bruges i luftfartsanvendelser, hvor letvægt, holdbarhed og præcision er afgørende.

• Medicinsk udstyr: Kirurgiske instrumenter, diagnosticeringsudstyr og indplanter kræver højpræcise plastikkomponenter for at sikre patienttryghed og funktionalitet af udstyret.

• Automobilindustri: Skræmmet plastikdele til automobilindustrien inkluderer kabindele, lægemer, kulningspunkter og mere, der tilbyder letvægte alternativer til metaldele.

• Elektronik: Huse til elektroniske enheder, forbindere og omhullinger lavet af plastik som ABS eller polycarbonate er almindelige i forbrugerlektronik.

• Mad og drikke: Tilpassede plastikkomponenter, der bruges i madbearbejdningsudstyr, emballage og udskænkere, skal opfylde reguleringsstandarder for sikkerhed og hygiejne.

• Industriel udstyr: Fra tands hjul og lager til huse og skaller bruges tilpassede plastikdele i en bred vifte af industrielt maskinær for ydelse og pålidelighed.

Q:Når skal jeg bruge tilpasset plastikbearbejdning i stedet for injektionsformning?

A:Tilpasset plastikbearbejdning foretrækkes ofte i følgende situationer:

· Prototyper og småserier: Når der kun er behov for et lille antal dele, og omkostningerne ved formoprettelse til injektionsformning ikke er berettiget.

· Komplekse eller Intrikate Design: For komponenter med komplekse geometrier, stramme tolerancer eller intrikate detaljer, der ville være svære at opnå med formgivning.

· Materialevarietet: Når et bestemt plastmateriale eller materialegrad kræves af ydelsesmæssige årsager, og materialet ikke er egnet til injektionsformgivning.

· Kortere Leveringstider: Maskinerings kan ofte være hurtigere til prototypering og lavvolumenproduktion sammenlignet med de lange opsættidspunkt, der kræves for injektionsformgivning.

Q hvor præcise er brugerdefinerede plastkomponenter produceret ved maskinerings?

A: Brugerdefineret maskinerings af plastkomponenter kan opnå ekstremt stramme tolerancer, ofte inden for ±0.001 tommer (0.025 mm) eller bedre, afhængigt af materialet, maskineringsprocessen og udstyret, der bruges. Dette niveau af præcision er afgørende for industrier som luftfart, medicinskudstyr og elektronik, hvor endda den mindste afvigelse fra de tilsigtede specifikationer kan føre til produktfejl.

Q:Hvad er den typiske leveringstid for tilpasset plastbearbejdning?

A:Leveringstiden for tilpasset plastbearbejdning varierer afhængigt af flere faktorer, såsom:

· Kompleksiteten af komponenten og den nødvendige bearbejdningsproces.

· Materialen valgt til komponenten.

· Antallet af komponenter, der kræves (prototyper mod produktionskørsler).

· Tilgængeligheden af værktøj og udstyr.

For prototyper kan leveringstider variere fra nogle få dage til et par uger. For små produktionsserier tager det typisk 2 til 4 uger, selvom hurtigere leveringstider kan være mulige med optimiserede arbejdsgange og prioriteret planlægning.

Q:Hvilke omkostningsfaktorer er involveret i tilpasset plastbearbejdning?

A:Omhyggelsen for tilpasset plastbearbejdning afhænger af flere faktorer, herunder:

· Materialevalg: Forskellige plastikker varierer i pris, hvor specialmaterialer som PEEK eller PTFE er dyrmere end almindelige plastikker som ABS eller nylon.

· Kompleksitet: Mere indviklede design, der kræver avancerede skærmetoder, vil øge produktions tid og omkostninger.

· Mængde: Selvom skæring er kostnadsfærdig for små produktionsserier, kan større mængder reducere omkostningerne pr. enhed. Imidlertid forbliver skæring generelt dyrere end injektionsformning til højproduktion.

· Leverancefrist: Hurtigere omlægstider kan kræve yderligere ressourcer og akcelereret behandling, hvilket kan øge omkostningerne.

Q:Kan brugerdefineret plastbearbejdning bruges til både prototyper og produktionsserier?

A:Ja, brugerdefineret plastbearbejdning er fleksibel og egnet til både prototyper og produktionsserier. Det er især fordelagtigt til:

· Prototyper: Maskinbearbejdning gør det muligt at lave hurtige prototyper, hvilket giver dig mulighed for at teste design, evaluere form, placering og funktion, og foretage nødvendige justeringer, før der bliver gået over til fuldstændig produktion.

· Lille-til-middelskala produktion: Ved lav- til mellemfrekvent produktion tilbyder brugerdefineret plastmaskinbearbejdning fleksibilitet og præcision uden de høje opsætningsomkostninger, der er forbundet med formgivning.

Q:Kan brugerdefineret plastdelbearbejdning håndtere komplekse geometrier?

A:Ja, brugerdefineret plastbearbejdning excellerer ved at producere dele med komplekse geometrier, som kan være udfordrende for andre fremstillingsmetoder. Med CNC-maskinbearbejdning kan 3D CAD-designs oversættes til præcise dele, hvilket gør det muligt at lave intrikate former, flerdimensionelle skæringer og tilpassede funktioner. Dette gør maskinbearbejdning særlig velegnet til dele med fine detaljer, stramme tolerancer eller ikke-standardiserede design.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. Alle rettigheder forbeholdt — Privatlivspolitik—Blog