Edificio 49, Parque Industrial Fumin, Aldea de Pinghu, Distrito de Longgang

Domingo cerrado

Engranajes de precisión personalizados son componentes críticos en robótica, dispositivos médicos, subsistemas automotrices y transmisiones industriales. Si está buscando servicios de diseño y fabricación de engranajes , esta guía explica las opciones reales de fabricación, los factores que afectan el costo, los puntos de control de calidad y cómo elegir un proveedor que cumpla con las especificaciones de tolerancia, acabado y repetibilidad.

Por qué es importante la precisión: tolerancias, vida útil, ruido y eficiencia

Procesos típicos y cuándo utilizarlos (fresado de engranajes, cepillado, rectificado, aditivo)

Materiales, tratamientos térmicos y acabados superficiales para engranajes

Un estudio de caso representativo/combinado con resultados medidos

Modelo de costos + cálculo de ejemplo para que los compradores puedan comparar cotizaciones

Lista de palabras clave de cola larga enfocada en SEO y preguntas frecuentes (lista lista para marcado Schema)

Los engranajes de alta precisión afectan el juego, la ondulación de par, NVH (ruido-vibración-severidad) y la vida útil. Por ejemplo, reducir el error de paso de 0,02 mm a 0,005 mm puede reducir notablemente la vibración en etapas de precisión; por eso la inspección (CMM, prueba de rodadura de engranajes) forma parte del proceso, no es una consideración posterior.

Señales clave del comprador: módulo/DP requerido, número de dientes, ancho de cara, material, dureza, clase de tolerancia (por ejemplo, AGMA/ISO), acabado superficial (Ra), cantidad del lote y tiempo de entrega deseado.

| Proceso | Caso de uso típico | Precisión (típica) |

|---|---|---|

| Tallado de engranajes (CNC) | Producción en volumen, rectos/helicoidales | ±0,01–0,05 mm (tallado masivo) |

| Modelado | Engranajes pequeños, engranajes internos | ±0,01–0,05 mm |

| Molienda de engranajes | Acabado final para alta precisión | ±0,002–0,01 mm |

| El acercamiento | Canales internos/engranajes | tolerancias estrechas para canales |

| Fresado/torneado CNC | Prototipos / geometrías no estándar | ±0,01–0,05 mm |

| Aditivo + acabado | Geometría compleja, bajo volumen | depende del mecanizado posterior |

| Tratamiento térmico (cementación/nitruros/inducción) | Aumentar la dureza superficial y la vida útil contra desgaste | dureza 48–62 HRC (según el proceso) |

Cuándo elegir rectificado: utilizar cuando la clase AGMA/ISO requiera bajo error de paso/longitudinal (para servos o aeroespacial).

Cuándo elegir tallado con fresa madre: eficiente para series de producción donde el rectificado posterior es opcional.

Aceros aleados: 4140, 8620 (cementables) — comunes para engranajes de alta carga.

Acero inoxidable: 17-4 PH, 304/316 (baja resistencia al desgaste a menos que se traten superficialmente).

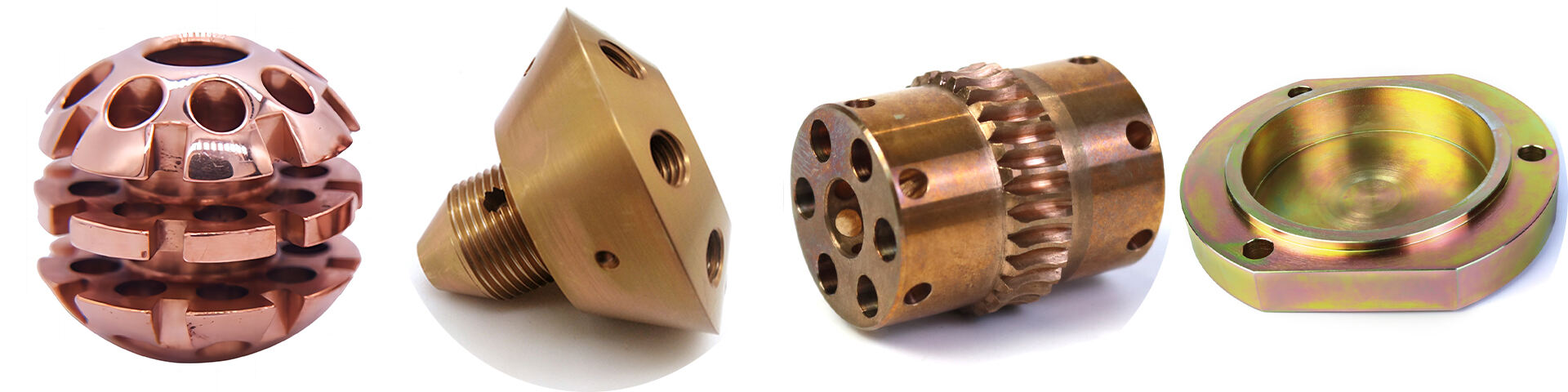

Bronce/Latón: contactos deslizantes (transmisiones sinfín).

Plásticos de Ingeniería: PA, POM, nylon para aplicaciones silenciosas y de baja carga.

Tratamientos típicos: cementación + temple y revenido (dureza superficial 55–62 HRC), nitruración (adecuado para fatiga, menor distorsión), endurecimiento por inducción (endurecimiento local).

Objetivos de acabado superficial: los engranajes de caja de cambios suelen especificar Ra 0,4–1,6 µm después del rectificado/pulido.

Estudio de caso compuesto representativo (elaborado a partir de múltiples proyectos de producción):

Proyecto: 500 unidades — juego de engranajes helicoidales y rectos para un actuador industrial. Material: 8620, cementado hasta una profundidad de capa de 0,8 mm, rectificado final equivalente a AGMA Q10.

Resultados medidos: error promedio de paso reducido de 0,018 mm (fresado con fresa madre) a 0,004 mm tras el acabado; desalineación <0,005 mm; NVH reducido en aproximadamente un 30 % (comparación subjetiva en banco de pruebas). Plazo: 6 semanas desde el plano aprobado. Tasa de desperdicio: <1 % tras la optimización del proceso.

Lo que aprendimos: la prototipación temprana + inspección de una sola muestra reduce las iteraciones. La implementación de un paso de alivio de tensiones previo al tratamiento térmico redujo el rectificado posterior en aproximadamente un 20 % (ahorro de tiempo, menos reprocesos).

Principales factores de coste:

Material y volumen de material

Tiempo de ciclo para corte y acabado (fresado vs rectificado)

Tipo de tratamiento térmico y control de distorsión (sujección, medio de temple)

Inspección y certificación (informes CMM, ovalización, forma del diente)

Tamaño del lote y amortización del ajuste

Cálculo de ejemplo (solo ejemplo ilustrativo):

Supuestos: 100 piezas, engranaje recto, preforma 4140, módulo 1.0, ancho de cara 12 mm.

Materia prima + desechos: USD 2.50/pieza

Tallado y desbarbado: USD 6,00/unidad

Tratamiento térmico y rectificado final: USD 8,00/unidad

Inspección y empaque: USD 1,50/unidad

Gastos generales y margen + amortización de herramientas: USD 6,00/unidad

Precio unitario estimado: USD 24,00/unidad (ejemplo para comparar cotizaciones — solicite a los proveedores el mismo desglose de costos)

Solicite siempre: certificados de material (EN/ASTM), informe de tratamiento térmico y informe de inspección inicial.

Inspección de artículo inicial (FAI) con informe CMM

Informes de error de forma del diente/lead/paso (rodadura de engranajes o CMM)

Perfil de dureza (informe de profundidad de capa)

Certificados de material (informe de prueba de fábrica)

Código de lote trazable e instrucciones de embalaje

7 Swords Precision: Su socio de confianza en mecanizado CNC personalizado

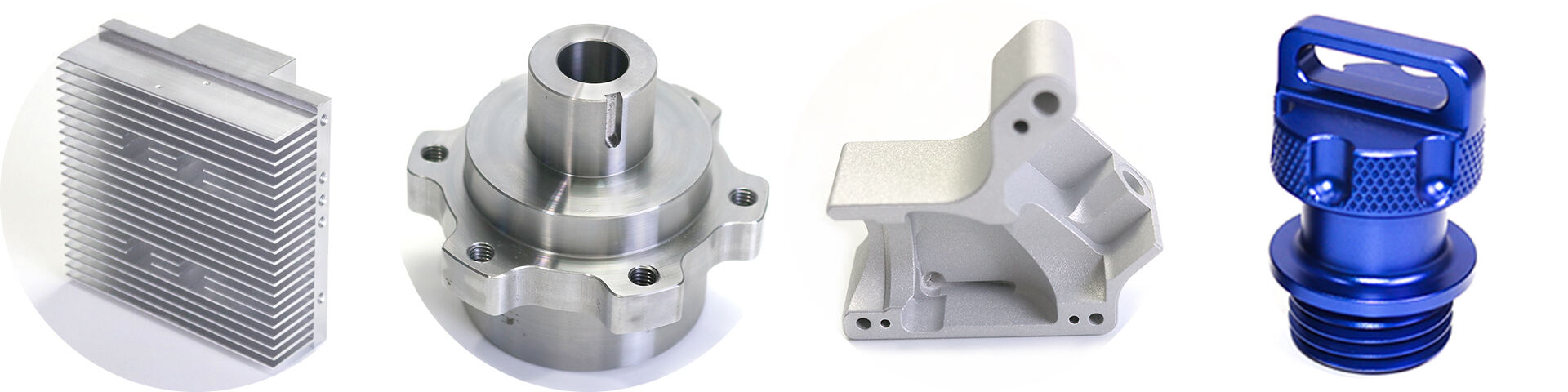

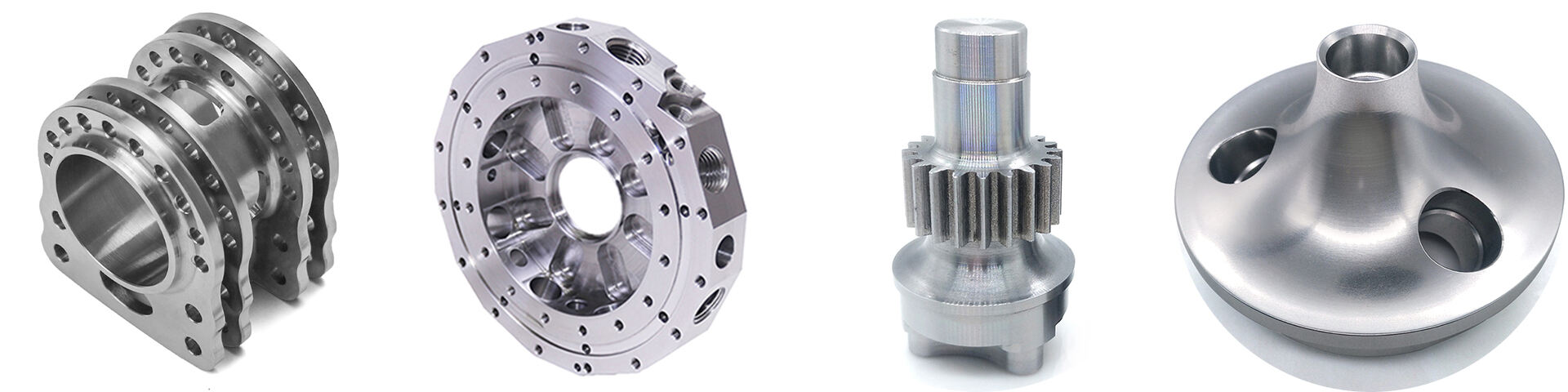

Como proveedor líder de piezas y componentes de mecanizado CNC personalizados, 7 Swords Precision se especializa en torneado y fresado de prototipos utilizando materiales metálicos de alta calidad. Ofrecemos productos ingenieros con precisión adaptados a los requisitos específicos de diversos sectores industriales. Nuestro compromiso con la excelencia nos ha posicionado como uno de los principales proveedores de fabricación CNC en el mercado.

Nos enorgullece contar con varias certificaciones de producción para nuestros servicios de mecanizado CNC, lo que demuestra nuestro compromiso con la calidad y la satisfacción del cliente. Nuestro equipo sigue estrictos procedimientos de control de calidad para garantizar que cada pieza que producimos cumpla con los más altos estándares de calidad y precisión

Procesamiento |

Torneado CNC, Fresado CNC, Corte Láser, Plegado, Esparcimiento, Corte por Alambre, Estampación, Maquinado por Descarga Eléctrica (EDM), Moldeo por Inyección |

|||||||

Materiales |

Aluminio: serie 2000, serie 6000, 7075, 5052, etc. |

|||||||

Acero inoxidable: SUS303, SUS304, SS316, SS316L, 17-4PH, etc. |

||||||||

Acero: 1214L/1215/1045/4140/SCM440/40CrMo, etc |

||||||||

El contenido de cobre en el producto se calcula en función de la cantidad de cobre que se haya utilizado en el producto. |

||||||||

Titanio: grado f1-f5 |

||||||||

Plástico: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrílico/ABS/PTFE/PEEK etc. |

||||||||

Tratamiento superficial |

Anodizado, Arenado, Serigrafía, Recubrimiento PVD, Galvanizado de Zinc/Níquel/Cromo/Titanio, Cepillado, Pintura, Recubrimiento en Polvo, Pasivación, Electroforesis, Pulido Electrolítico, Roscado, Grabado Láser/Ácido/Marcado etc. |

|||||||

Tolerancia |

±0.002 ~ ±0.005 mmm |

|||||||

Rugosidad de la superficie |

Mín Ra 0.1~3.2

|

|||||||

Derechos de autor © Shenzhen Perfect Precision Products Co., Ltd. Todos los derechos reservados — Política de privacidad—BLOG