Cómo elegir una sonda o láser para la medición y verificación de herramientas durante el ciclo

El suave zumbido de la máquina CNC llena tu taller: un sonido constante que indica que la producción está en marcha, hasta que deja de estarlo.

Esa brusca interrupción cuando una herramienta se rompe, un corte es demasiado profundo o una pieza es descartada. Material desperdiciado. Pedidos retrasados. Todos hemos sentido esa frustración.

Pero, ¿y si pudieras prevenir estas fallas antes de que ocurran?

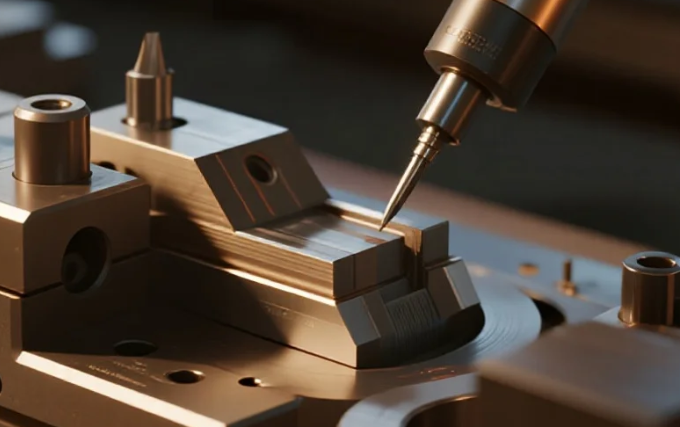

Aquí es donde calibración y verificación de herramientas durante el ciclo sistemas entran en acción. Estos dispositivos, ya sean palpadores o láseres, se montan directamente dentro de tu máquina para medir automáticamente herramientas y piezas mientras la CNC está funcionando.

La verdadera pregunta es:

¿Cuál es la opción adecuada para tu taller?

Palpador vs. Láser: ¿Cuál es la diferencia?

Comparemos los dos modelos.

A palpador de contacto funciona como un botón de precisión extrema: cuando la punta de la herramienta lo toca, envía una señal. Es ideal para alinear piezas, verificar fijaciones y comprobar la longitud de las herramientas.

? Ejemplo: Después de cargar una nueva pieza de trabajo, la sonda verifica si está correctamente posicionada, evitando así un mecanizado desalineado.

A sistema de ajuste de herramientas por láser , por otro lado, utiliza un haz de láser sin contacto para escanear las herramientas mientras giran. Detecta el desgaste de las herramientas, cambios en el diámetro e incluso pequeñas astillas.

⚙️ Ejemplo: Un láser detecta que una fresa de extremo se ha desgastado en solo 0.005 mm y ajusta automáticamente los desplazamientos, manteniendo así la calidad constante de las piezas.

¿Cuál necesitas: medición por contacto o escaneo sin contacto?

Factores clave en la decisión

Tu elección depende de tres factores principales: lo que estés midiendo, el entorno de tu taller y tu presupuesto.

Sondas son robustos, rentables y excelentes para la preparación de piezas y verificaciones básicas de herramientas. Sin embargo, no pueden medir herramientas giratorias, y las virutas o el refrigerante pueden interferir.

Lasers ofrecen alta precisión en herramientas giratorias y funcionan bien en entornos sucios, pero tienen costos más altos y una configuración más compleja.

Aprendimos esta lección de la peor manera:

En una ocasión, instalamos un sistema láser en un taller con grandes fluctuaciones diarias de temperatura. La expansión térmica desconfiguraba la calibración una y otra vez.

Finalmente lo estabilizamos con controles ambientales, pero no antes de algunos contratiempos costosos.

¿La lección? La alta tecnología solo funciona en un entorno compatible.

¿Qué Deberías Hacer a Continuación?

No compres solo el último dispositivo. Empieza definiendo tus necesidades.

Recorre tu taller. Identifica los problemas recurrentes:

-

¿Se rompen con frecuencia las herramientas?

-

¿Están fuera de especificación las piezas terminadas?

-

¿El tiempo de inactividad está afectando tu eficiencia?

Ajusta la tecnología a tus problemas.

Un sensor podría ser todo lo que necesitas para verificaciones básicas.

Para producción de alta variedad y alta tolerancia, un láser podría valer la pena la inversión.