Edificio 49, Parque Industrial Fumin, Aldea de Pinghu, Distrito de Longgang

Domingo cerrado

El desarrollo del prototipo emplea una evaluación sistemática de los efectos del tratamiento superficial. Se prepararon especímenes de aluminio 6061 con dimensiones idénticas (50×50×5 mm) y condiciones iniciales de mecanizado para garantizar la reproducibilidad. La investigación se centró en cuantificar la interacción entre el chorro mecánico y la oxidación química.

Se recopilaron datos experimentales a partir de tratamientos controlados en laboratorio. Se utilizaron partículas de alúmina de alta pureza (50–150 μm) para el chorro de arena. La oxidación se realizó en un horno humectado mantenido a 120°C ± 2°C. El análisis superficial se llevó a cabo mediante MEB (Hitachi SU5000) y profilometría óptica 3D (Bruker Contour GT). Las pruebas de dureza utilizaron un durómetro micro-Vickers con una carga de 500 g. La resistencia a la corrosión se evaluó según los estándares ASTM B117 de niebla salina durante 48 horas.

Preparación de la superficie : Espécimenes desengrasados con acetona y secados.

La construcción de un edificio : Tamaño de partícula variable (50, 100, 150 μm), presión (0,3–0,7 MPa) y exposición (30–120 s).

Oxidación : Calentado en ambiente controlado (120°C, 50% HR) durante 1–3 horas.

Análisis : Imágenes de MEB adquiridas a 1000× de magnificación; la rugosidad se midió en cinco puntos por espécimen. La dureza se midió en tres ubicaciones; la resistencia a la corrosión se evaluó como área de picaduras a lo largo del tiempo.

Las imágenes de SEM (Figura 1) revelan que las partículas de tamaño medio (100 μm) generan microindentaciones uniformes, favoreciendo la formación consistente de una capa de óxido. Las partículas más pequeñas producen hoyos más finos pero irregulares, mientras que las partículas más grandes crean irregularidades profundas e irregulares.

Figura 1. Imágenes de SEM de superficies de aluminio 6061 chorroadas con arena (1000×)

| Especimen | Ra (μm) | Dureza (HV) | Área de corrosión (%) |

|---|---|---|---|

| No tratadas | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Los resultados indican una reducción del 15 % en la rugosidad superficial de pico a valle para las muestras tratadas con partículas de 100 μm. Las mediciones de dureza muestran un aumento promedio del 12 % en comparación con las muestras sin tratar, lo que respalda una mayor resistencia al desgaste.

Las pruebas de niebla salina demuestran una reducción del 20 % en la picadura superficial para las muestras chorroadas y oxidadas en comparación con los controles sin tratar. Esta mejora es coherente con la formación de una capa de óxido uniforme.

El chorro de arena aumenta el área superficial y genera microindentaciones que facilitan la adherencia de la capa de óxido. La oxidación a temperatura controlada promueve una película de óxido uniforme y densa. La combinación de rugosidad mecánica y oxidación química contribuye a mejoras simultáneas en dureza y resistencia a la corrosión.

El estudio se limita a especímenes a escala de laboratorio; los resultados pueden variar para componentes industriales más grandes. La selección del tamaño de partícula se limita a alúmina; otros medios podrían producir texturas superficiales diferentes.

Los parámetros optimizados de chorro de arena y oxidación proporcionan orientaciones aplicables para la fabricación de prototipos en sectores aeroespacial y automotriz. La adopción industrial puede mejorar la longevidad y el rendimiento de los componentes sin necesidad de procesos posteriores extensos.

El chorro de arena con partículas de alúmina de 100 μm seguido de oxidación a 120°C durante 2 horas mejora significativamente la uniformidad superficial, dureza y resistencia a la corrosión de prototipos de aluminio 6061. Los hallazgos orientan la selección de tratamientos superficiales para componentes de alto rendimiento y sugieren vías para escalar el proceso a producción industrial. Estudios futuros podrían explorar medios alternativos de chorro y protocolos de oxidación prolongados.

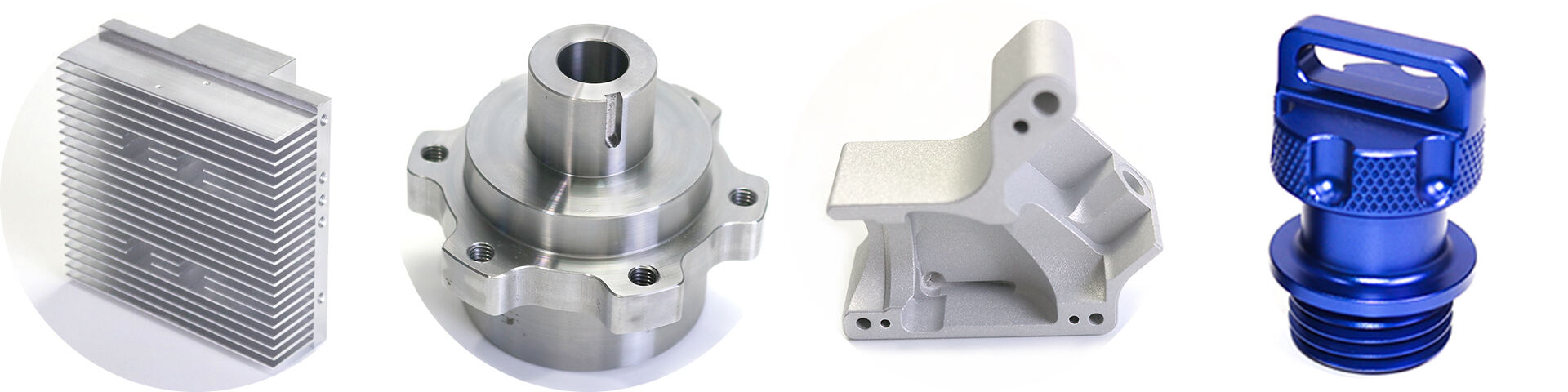

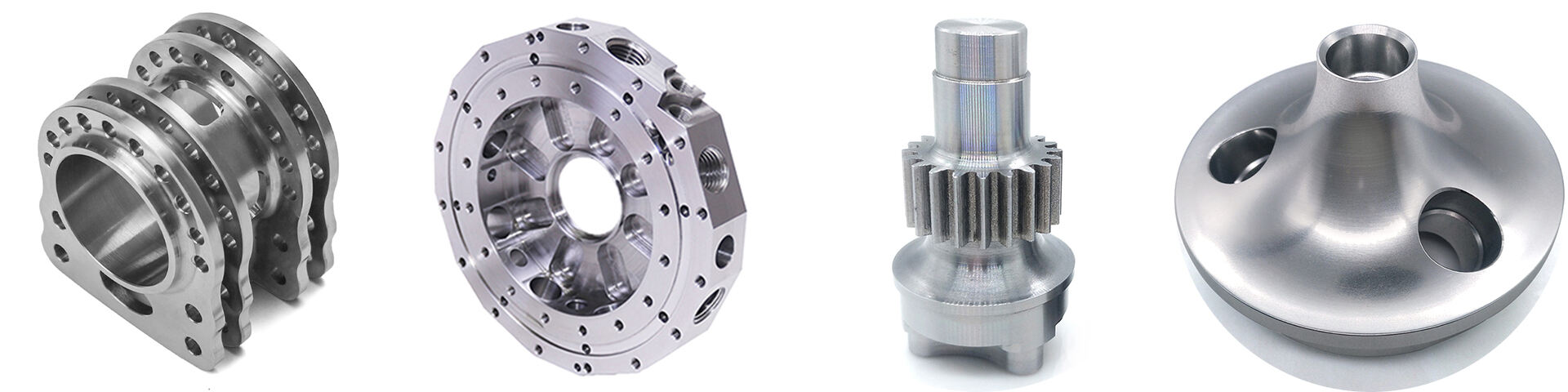

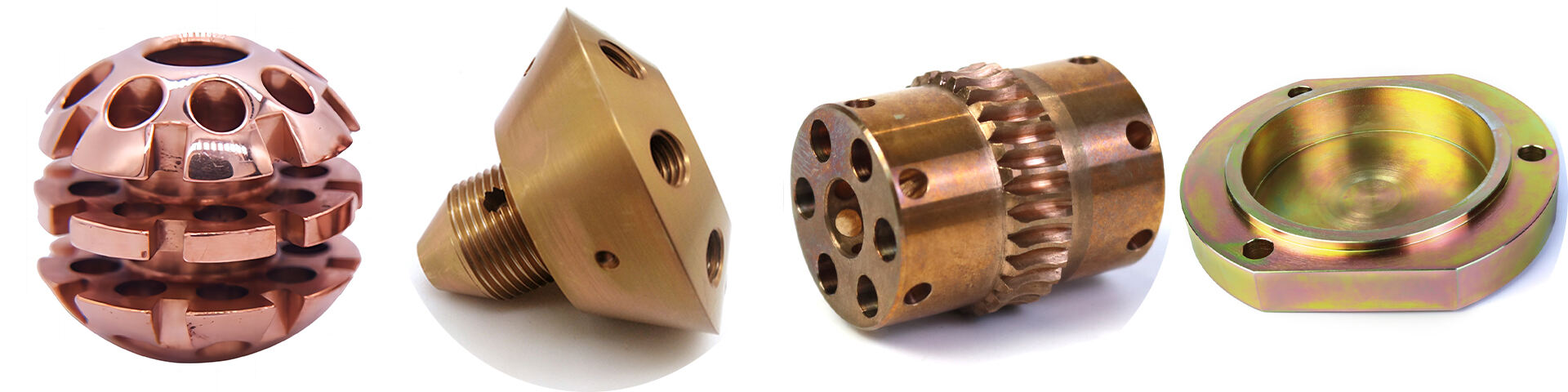

7 Swords Precision: Su socio de confianza en mecanizado CNC personalizado

Como proveedor líder de piezas y componentes de mecanizado CNC personalizados, 7 Swords Precision se especializa en torneado y fresado de prototipos utilizando materiales metálicos de alta calidad. Ofrecemos productos ingenieros con precisión adaptados a los requisitos específicos de diversos sectores industriales. Nuestro compromiso con la excelencia nos ha posicionado como uno de los principales proveedores de fabricación CNC en el mercado.

Nos enorgullece contar con varias certificaciones de producción para nuestros servicios de mecanizado CNC, lo que demuestra nuestro compromiso con la calidad y la satisfacción del cliente. Nuestro equipo sigue estrictos procedimientos de control de calidad para garantizar que cada pieza que producimos cumpla con los más altos estándares de calidad y precisión

Procesamiento |

Torneado CNC, Fresado CNC, Corte Láser, Plegado, Esparcimiento, Corte por Alambre, Estampación, Maquinado por Descarga Eléctrica (EDM), Moldeo por Inyección |

|||||||

Materiales |

Aluminio: serie 2000, serie 6000, 7075, 5052, etc. |

|||||||

Acero inoxidable: SUS303, SUS304, SS316, SS316L, 17-4PH, etc. |

||||||||

Acero: 1214L/1215/1045/4140/SCM440/40CrMo, etc |

||||||||

El contenido de cobre en el producto se calcula en función de la cantidad de cobre que se haya utilizado en el producto. |

||||||||

Titanio: grado f1-f5 |

||||||||

Plástico: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrílico/ABS/PTFE/PEEK etc. |

||||||||

Tratamiento superficial |

Anodizado, Arenado, Serigrafía, Recubrimiento PVD, Galvanizado de Zinc/Níquel/Cromo/Titanio, Cepillado, Pintura, Recubrimiento en Polvo, Pasivación, Electroforesis, Pulido Electrolítico, Roscado, Grabado Láser/Ácido/Marcado etc. |

|||||||

Tolerancia |

±0.002 ~ ±0.005 mmm |

|||||||

Rugosidad de la superficie |

Mín Ra 0.1~3.2

|

|||||||

Derechos de autor © Shenzhen Perfect Precision Products Co., Ltd. Todos los derechos reservados — Política de privacidad—BLOG