Rakennus 49, Fumin-teollisuuspuisto, Pinghu-kylä, Longgang-alue

Sunnuntai suljettu

Prototyypin kehityksessä käytettiin järjestelmällistä arviointia pinnankäsittelyvaikutuksille. Alumiini 6061 -näytteet valmistettiin saman kokoisiksi (50×50×5 mm) ja alkuperäisillä koneen työstöoloilla varmistaakseen toistettavuuden. Tutkimus keskittyi mittaamaan mekaanisen hiekkapuhalluksen ja kemiallisen hapettumisen välistä vuorovaikutusta.

Kokeelliset tiedot kerättiin laboratoriossa suoritetuista kontrolloiduista käsittelyistä. Hiekkahalkaisuun käytettiin korkeapuhdasta alumiinioksidihiukkasia (50–150 μm). Happamuksessa käytettiin kosteutettua uunia, jota säädettiin 120 °C ± 2 °C:ssa. Pinteanalyysi suoritettiin SEM-laitteella (Hitachi SU5000) ja 3D-optisella profiloimisella (Bruker Contour GT). Kovuustesteissä käytettiin Vickersin mikrokovuusmittaria 500 g:n kuormalla. Korroosionkestävyys arvioitiin ASTM B117 -suolakostutusstandardien mukaan 48 tunnin ajan.

Pinnan valmistus : Näytteet puhdistettiin asetonilla ja kuivattiin.

Hiekkakouristus : Hiukkaskoko vaihdeltiin (50, 100, 150 μm), paine (0,3–0,7 MPa) ja altistusaika (30–120 s).

Oksidointi : Lämmitettiin ohjatussa ympäristössä (120 °C, 50 % ilmankosteus) 1–3 tuntia.

Analyysi : SEM-kuvat otettiin 1000× suurennuksella; karheus mitattiin viidessä kohdassa kunkin näytteen osalta. Kovuus mitattiin kolmesta kohdasta; korroosionkestävyys arvioitiin kuoppiutumisalueena ajan funktiona.

SEM-kuvat (kuva 1) osoittavat, että keskikokoiset hiukkaset (100 μm) tuottavat yhtenäisiä mikrojälkiä, edistäen tasaisen hapettumiskerroksen muodostumista. Pienemmät hiukkaset tuottavat hienompia, mutta epätasaisia kuoppia, kun taas suuremmat hiukkaset aiheuttavat syviä epäsäännöllisyyksiä.

Kuva 1. SEM-kuvia hiekkapuhalletuista alumiini 6061 -pinnoista (1000×)

| Näyte | Ra (μm) | Kovuus (HV) | Korroosioalue (%) |

|---|---|---|---|

| Käsittelemättömiä | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Tulokset osoittavat 15 %:n vähentymisen huippu-laakso -pinnankarheudessa näytteillä, jotka on käsitelty 100 μm hiukkasilla. Kovuusmittaukset osoittavat keskimäärin 12 %:n lisääntymisen verrattuna käsittelemättömiin näytteisiin, mikä tukee parempaa kulumisvastusta.

Suolakarhatuskokeet osoittavat 20 %:n vähentymisen pintasyöpymisessä hiekkapuhallustuissa ja hapettuneissa näytteissä verrattuna käsittelemättömiin kontrollinäytteisiin. Tämä parannus on yhdenmukainen tasaisen hapettumiskerroksen muodostumisen kanssa.

Hiekkapuhallus lisää pintaa ja luo mikrojälkiä, jotka edesauttavat hapettumiskerroksen tarttumista. Hallitussa lämpötilassa tapahtuva hapettuminen edistää tasaisen, tiiviin hapettumiskalvon muodostumista. Mekaanisen karhennuksen ja kemiallisen hapettumisen yhdistäminen johtaa samanaikaiseen parantumiseen kovuudessa ja korroosion kestävyydessä.

Tutkimus rajoittuu laboratoriomittakaavan näytteisiin; tulokset voivat vaihdella suuremmilla teollisuuskomponenteilla. Hiukkaskoon valinta on rajallinen alumiinioksidiin; muut välineet voivat tuottaa erilaisia pintatekstuureja.

Optimituilla höyryhiekkautus- ja hapettamisparametreillä saadaan toimiva ohjeistus lentokone- ja autoteollisuuden prototyyppien valmistukseen. Teollinen käyttöönotto voi parantaa komponenttien kestoa ja suorituskykyä ilman laajaa jälkikäsittelyä.

Höyryhiekkautus 100 μm:n alumiinioksidipartikkeleilla, jonka jälkeen seuraa kahden tunnin hapetuskäsittely 120 °C:ssa, parantaa merkittävästi alumiini 6061 -prototyyppien pinnan yhtenäisyyttä, kovuutta ja korroosionkestävyyttä. Tulokset ohjaavat pintakäsittelyn valintaa suorituskykyisten komponenttien osalta ja viittaavat mahdollisiin tietoihin teolliseen tuotantoon skaalaamiseksi. Tulevissa tutkimuksissa voidaan tarkastella vaihtoehtoisia hiekkautusaineita ja pidempiä hapetuskäsittelyjä.

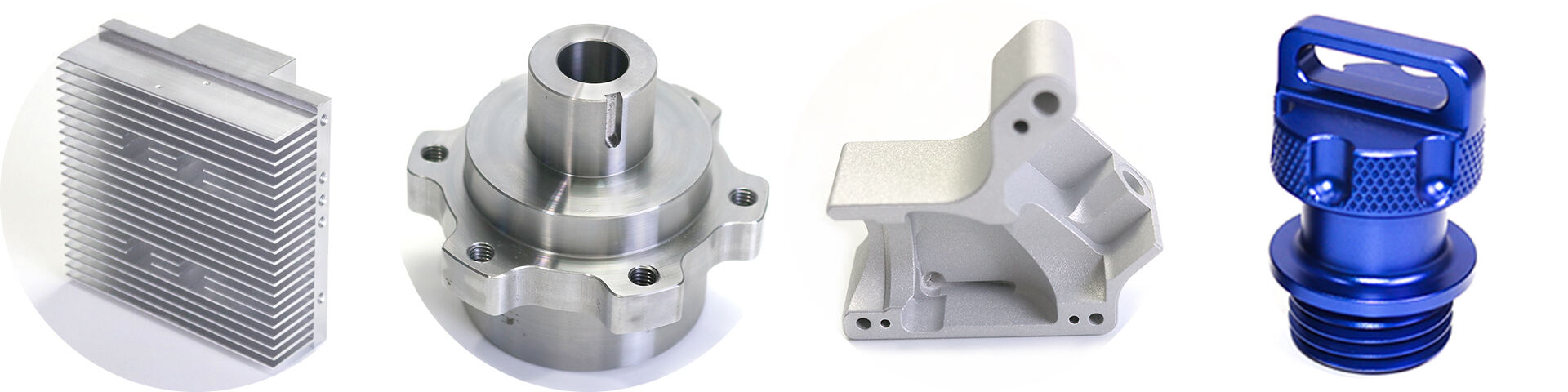

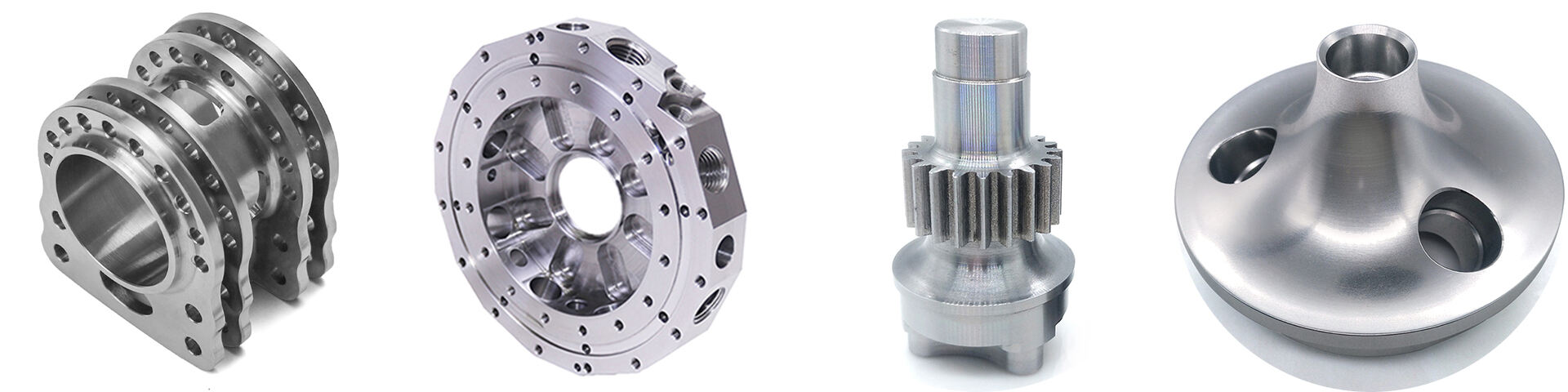

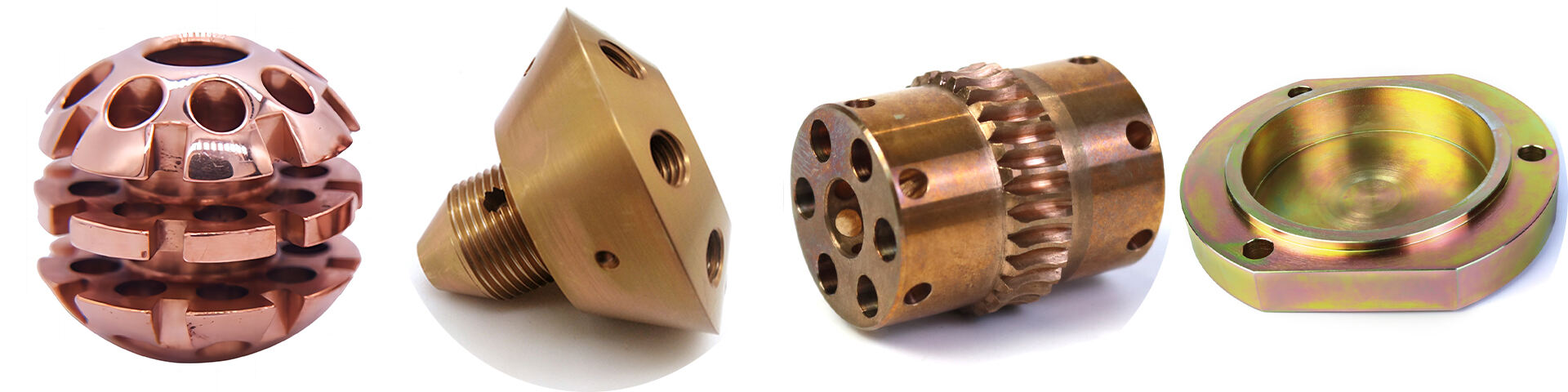

7 Swords Precision: Luotettava kumppanisi räätälöidyn CNC-työstön saralla

Johtavana räätälöityjen CNC-työstöosien ja -komponenttien toimittajana 7 Swords Precision erikoistuu prototyyppien poraukseen ja jyrsintään korkealaatuisilla metallimateriaaleilla. Toimitamme tarkasti suunniteltuja tuotteita, jotka vastaavat eri teollisuudenalojen erityistarpeita. Erinomaisuuteen sitoutumisemme on tehnyt yrityksestämme yhden markkinoiden johtavista CNC-valmistajista.

Olemme ylpeitä siitä, että meillä on useita tuotanto-sertifikaatteja CNC-koneistustarjouksillemme, mikä osoittaa sitoutumisemme laatuun ja asiakastyytyväisyyteen. Tiimimme noudattaa tiukkoja laadunvalvontamenettelyjä varmistaakseen, että jokainen valmistamamme osa täyttää korkeimmat laatu- ja tarkkuustandardeet.

Käsittely |

CNC-kierrätys, CNC-myllytys, laserleikkaus, kaariutus, pyörittäminen, säikeiden leikkaus, painaminen, sähköinen päästömoottori (EDM), runko-injektio |

|||||||

Materiaaleissa |

Alumiini: sarjat 2000, 6000-sarja, 7075, 5052, jne |

|||||||

Ruostumaton teräs: SUS303, SUS304, SS316, SS316L, 17-4PH, jne |

||||||||

Teräs: 1214L/1215/1045/4140/SCM440/40CrMo, jne |

||||||||

Messingit: 260, c360, h59, h60, h62, h63, h65, h68, h70, pronssi, kuparia |

||||||||

Titaaniluokka f1-f5 |

||||||||

Muovi: Asetali/POM/PA/Nylon/PC/PMMA/PVC/PU/Akrýýli/ABS/PTFE/PEEK jne |

||||||||

Pinnan käsittely |

Anodointi, Hiekkahionta, Silkkipaino, PVD-pinnoitus, Sinkkipinnoitus/Nikkelöinti/Kromautus/Titaanipinnoitus, Harjonta, Maalaus, Jauhepinnoitus, Passivointi, Sähkökiteytys, Elektropolishing, Urrospinta, Laser/Kuula/Painatuksen jne. |

|||||||

Toleranssi |

±0,002 ~ ±0,005 mm |

|||||||

Pinnan karvaisuus |

Min Ra 0.1~3.2

|

|||||||

Copyright © Shenzhen Perfect Precision Products Co., Ltd. Kaikki oikeudet pidätetään — Tietosuojakäytäntö—BLOGI