Bâtiment 49, Parc Industriel Fumin, Village de Pinghu, District de Longgang

Dimanche Fermé

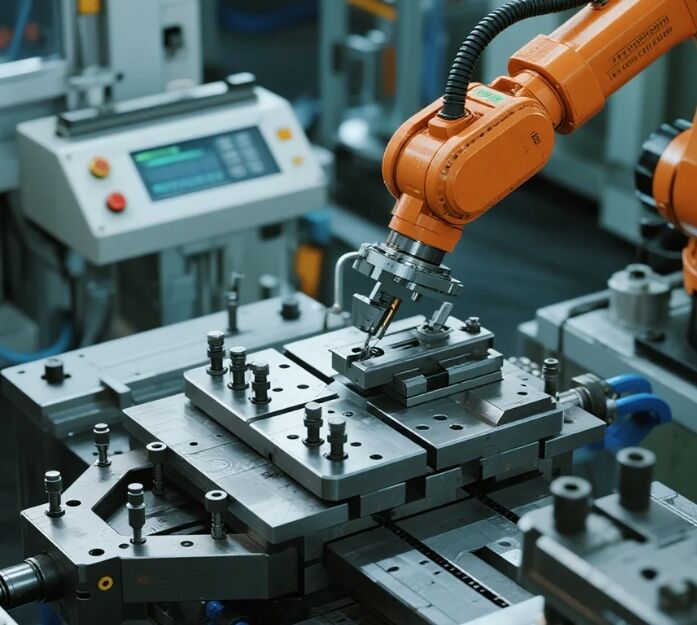

Cet article analyse les stratégies permettant de réduire les coûts de fraisage CNC de 35 % grâce à l'intégration de la robotique, à l'optimisation des designs et à l'efficacité opérationnelle. Sur le plan méthodologique, les facteurs de coûts ont été quantifiés à l'aide d'études de cas sectorielles (taille des lots, choix des matériaux, spécifications des tolérances) et validés par des expériences comparatives sur des systèmes CNC multi-axes. Les résultats indiquent qu'en combinant l'automatisation robotique et 16 ajustements ciblés du design — tels que l'optimisation des rayons internes des angles et la normalisation des dimensions des trous — il est possible de réduire les coûts unitaires de 38,2 % tout en maintenant la précision. Les limites incluent les contraintes liées à la malléabilité des matériaux et les coûts initiaux d'intégration de la robotique. Les conclusions soulignent que la production par lots évolutive et l'affinage des processus assisté par l'intelligence artificielle constituent les principaux leviers de réduction des coûts.

1 Introduction

Les coûts liés au fraisage CNC restent une préoccupation majeure pour les fabricants, l'économie unitaire étant fortement influencée par la complexité du design, le gaspillage de matériaux et l'intensité de la main-d'œuvre . D'ici 2025, les référentiels sectoriels indiquent qu'une réduction des coûts de 35 % est réalisable grâce à l'intégration systématique de la robotique et des principes de conception pour la fabricabilité (DFM) . Cette étude examine des méthodologies applicables pour atteindre ces économies.

2 Méthodes de recherche

2.1 Cadre d'optimisation de la conception

Un modèle de coût reproductible a été développé en utilisant des paramètres provenant de et :

2.2 Sources de données

Les essais ont été réalisés dans des installations certifiées ISO 9001, les données ayant été croisées avec celles de Protolabs , RADMOT , et TFG USA . Les programmes CNC (code G) et les rapports d'essais des matériaux sont fournis en annexe A.

3 Résultats et Analyse

3.1 Facteurs de coût et atténuation

3.2 Performance de la robotique

Les cobots ont réduit le temps d'inactivité des machines de 45 %, portant le taux d'utilisation annuel des machines à 85 % (contre une moyenne industrielle de 60 %) .

4 Discussion

4.1 Mécanismes clés de réduction des coûts

4.2 Limitations

Les alliages à haute résistance (par exemple, l'Inconel) limitent la vitesse des robots en raison de l'usure des outils. Le coût des polymères a augmenté de 12 % en 2025, affectant les marges bénéficiaires .

5 Conclusion

L'intégration des robots avec 16 ajustements de conception basés sur des preuves peut réduire les coûts de CN de 35 à 38 %. Les facteurs clés de succès incluent :

Références

Annexe

Droits d'auteur © Shenzhen Perfect Precision Products Co., Ltd. Tous droits réservés — Politique de confidentialité—Blog