Bâtiment 49, Parc Industriel Fumin, Village de Pinghu, District de Longgang

Dimanche Fermé

Le développement du prototype repose sur une évaluation systématique des effets des traitements de surface. Des échantillons d'aluminium 6061 ont été préparés avec des dimensions identiques (50×50×5 mm) et des conditions d'usinage initiales identiques afin d'assurer la reproductibilité. L'étude s'est concentrée sur la quantification de l'interaction entre le grenaillage mécanique et l'oxydation chimique.

Des données expérimentales ont été recueillies à partir de traitements contrôlés en laboratoire. Des particules d'alumine de haute pureté (50–150 μm) ont été utilisées pour le sablage. L'oxydation a été réalisée dans une étuve humidifiée maintenue à 120 °C ± 2 °C. L'analyse de surface a été effectuée par MEB (Hitachi SU5000) et par profilométrie optique 3D (Bruker Contour GT). Les essais de dureté ont été réalisés avec un microduromètre Vickers sous une charge de 500 g. La résistance à la corrosion a été évaluée selon la norme ASTM B117 de brouillard salin pendant 48 heures.

Préparation de la surface : Éprouvettes dégraissées à l'acétone et séchées.

Sablage : Taille des particules variable (50, 100, 150 μm), pression (0,3–0,7 MPa) et durée d'exposition (30–120 s).

Oxydation : Chauffage en environnement contrôlé (120 °C, 50 % HR) pendant 1 à 3 heures.

Analyse : Images MEB prises à un grossissement de 1000× ; la rugosité mesurée en cinq points par éprouvette. Dureté mesurée en trois emplacements ; résistance à la corrosion évaluée en fonction de la surface de piqûres au fil du temps.

Les images MEB (Figure 1) révèlent que les particules de taille moyenne (100 μm) génèrent des micro-emplacements uniformes, favorisant une formation homogène de la couche d'oxyde. Les particules plus petites produisent des cavités plus fines mais irrégulières, tandis que les particules plus grandes créent des irrégularités profondes.

Figure 1. Images MEB de surfaces d'aluminium 6061 sablées (1000×)

| Espace de travail | Ra (μm) | Dureté (HV) | Zone de corrosion (%) |

|---|---|---|---|

| Non traitées | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Les résultats indiquent une réduction de 15 % de la rugosité de surface crête-à-vallée pour les échantillons traités avec des particules de 100 μm. Les mesures de dureté montrent une augmentation moyenne de 12 % par rapport aux échantillons non traités, ce qui confirme une meilleure résistance à l'usure.

Les essais au brouillard salin démontrent une réduction de 20 % de la piqûration superficielle pour les échantillons sablés et oxydés par rapport aux témoins non traités. Cette amélioration est conforme à la formation d'une couche d'oxyde uniforme.

Le sablage augmente la surface et crée des micro-indentations qui facilitent l'adhérence de la couche d'oxyde. L'oxydation à température contrôlée favorise la formation d'un film d'oxyde uniforme et dense. La combinaison du rugosissement mécanique et de l'oxydation chimique contribue à une amélioration simultanée de la dureté et de la résistance à la corrosion.

L'étude est limitée à des échantillons de laboratoire ; les résultats peuvent varier pour des composants industriels de plus grande taille. Le choix de la taille des particules se limite à l'alumine ; d'autres médias pourraient produire des textures de surface différentes.

Les paramètres optimisés de sablage-oxydation fournissent des orientations applicables pour la fabrication de prototypes aérospatiaux et automobiles. Une adoption industrielle peut améliorer la longévité et les performances des composants sans nécessiter de traitements postérieurs importants.

Le sablage avec des particules d'alumine de 100 μm suivi d'une oxydation à 120 °C pendant 2 heures améliore considérablement l'uniformité de surface, la dureté et la résistance à la corrosion des prototypes en aluminium 6061. Ces résultats éclairent le choix des traitements de surface pour les composants hautes performances et suggèrent des pistes pour un passage à la production industrielle. Des études ultérieures pourraient explorer d'autres médias de sablage et des protocoles d'oxydation prolongés.

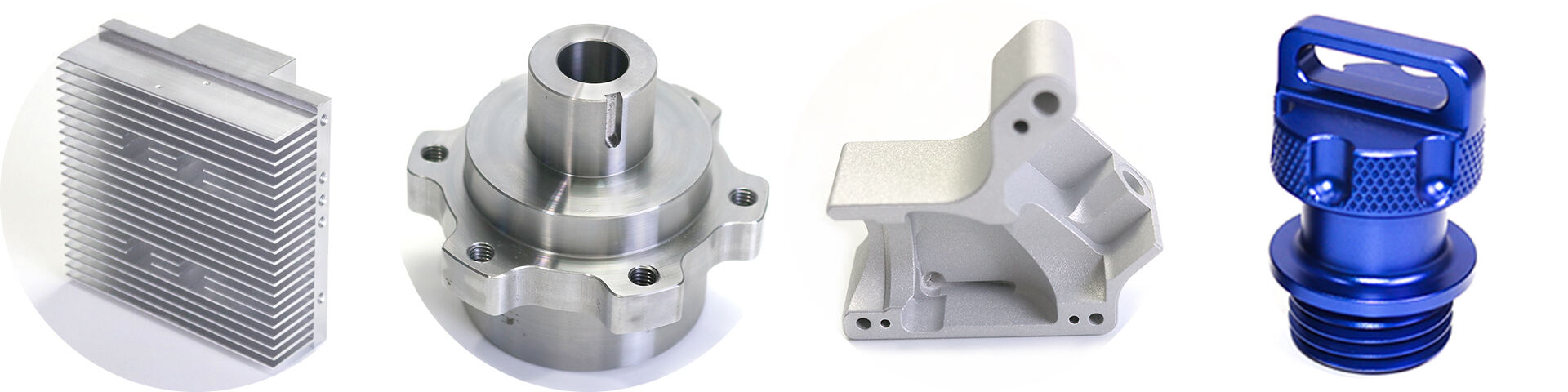

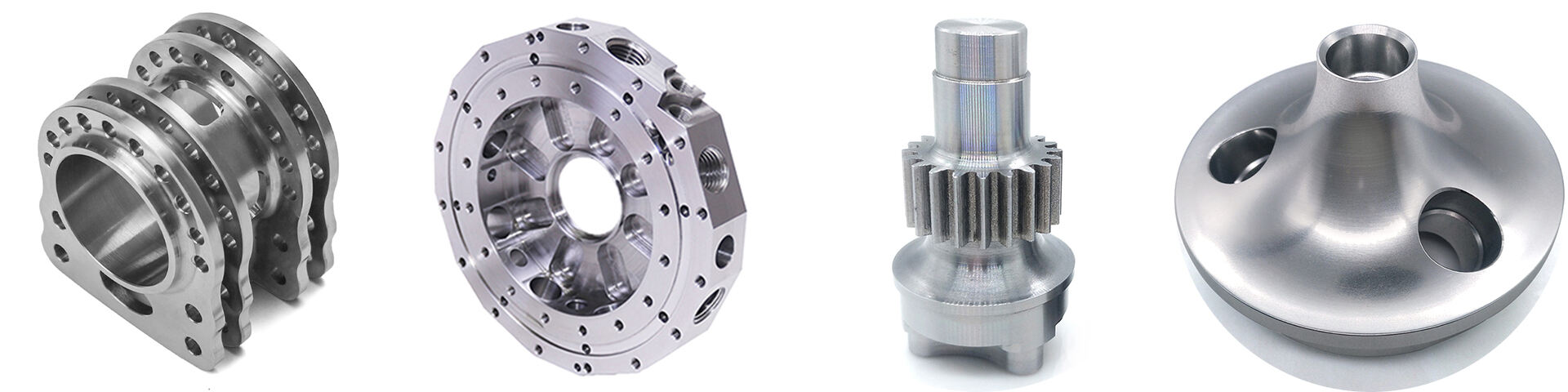

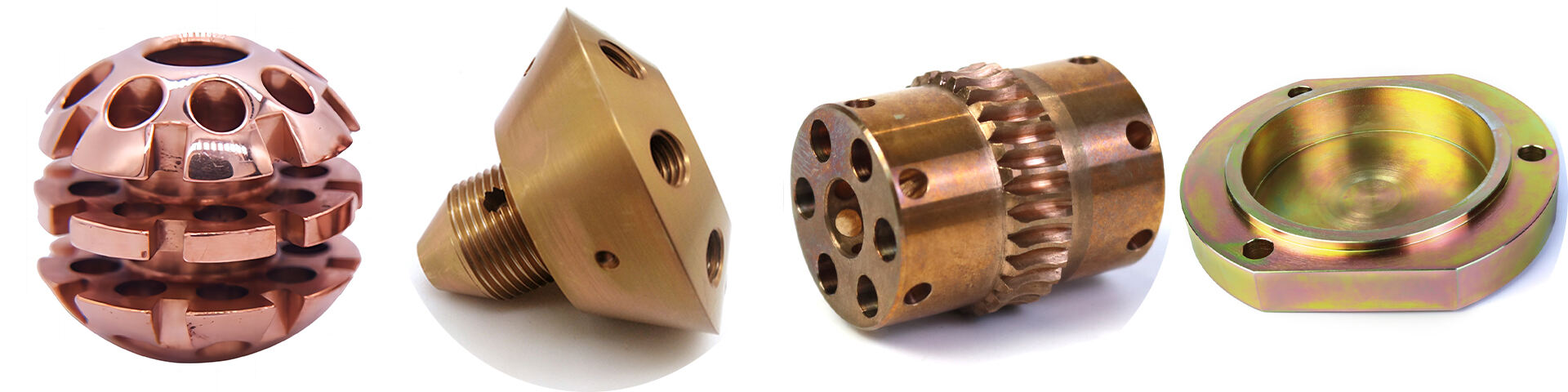

7 Swords Precision : Votre partenaire de confiance en usinage CNC sur mesure

En tant que fournisseur leader de pièces et composants usinés sur mesure, 7 Swords Precision spécialisée dans le tournage et la fraise de prototypes à l'aide de matériaux métalliques de haute qualité. Nous fournissons des produits conçus avec précision adaptés aux exigences spécifiques de divers secteurs industriels. Notre engagement envers l'excellence nous a permis de devenir l'un des principaux fournisseurs de fabrication CNC sur le marché.

Nous sommes fiers de détenir plusieurs certificats de production pour nos services d'usinage CNC, ce qui démontre notre engagement envers la qualité et la satisfaction du client. Notre équipe suit des procédures strictes de contrôle de qualité pour s'assurer que chaque pièce que nous produisons répond aux normes les plus élevées de qualité et de précision

Traitement |

Tournage CNC, Fraisage CNC, Découpe au Laser, Cintrage, Tournage, Découpe par Fil, Emboutissage, Usinage par Décharge Électrique (EDM), Moulage par Injection |

|||||||

Les produits |

Aluminium: série 2000, série 6000, 7075, 5052 etc. |

|||||||

Acier inoxydable: SUS303, SUS304, SS316, SS316L, 17-4PH, etc. Les pièces de rechange sont utilisées pour les pièces de rechange. |

||||||||

Acier : 1214L/1215/1045/4140/SCM440/40CrMo, etc. |

||||||||

Laiton : 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronze, Cuivre |

||||||||

Titane : Grade F1-F5 |

||||||||

Les produits de base doivent être fabriqués à partir de matériaux de la catégorie suivante: |

||||||||

Traitement de surface |

Anodisé, soufflé à la perle, écran de soie, revêtement PVD, revêtement zinc/nickel/chrome/titane, brossage, peinture, revêtement en poudre, passivation, électrophorèse, électropoli, knurl, laser/grave, etc. |

|||||||

Tolérance |

±0,002 ~ ±0,005 mm |

|||||||

Surface roughness |

Min Ra 0.1~3.2

|

|||||||

Droits d'auteur © Shenzhen Perfect Precision Products Co., Ltd. Tous droits réservés — Politique de confidentialité—Blog