Broaching vs CNC Shaping para Splines Internos en Caixas de Cambio: Complexidade e Custos de Ferramentas

Introdución

Ao deseñar ou reparar caixas de cambio, un dos desafíos recorrentes é o mecanizado de splines internos. Dous dos procesos máis comúns— ranurado e CNC de perfilado —solen provocar debates entre enxeñeiros sobre cal é mellor. A realidade é que non hai unha resposta única válida para todos. A escolla correcta depende da xeometría da peza, do volume de produción e do custo a longo prazo das ferramentas.

Despois de traballar na produción de compoñentes para caixas de cambios durante máis dunha década, o noso equipo manexou tanto máquinas de limado como fresadoras CNC en proxectos automotrices, aeroespaciais e de equipamento pesado. Neste artigo, explicaremos as diferenzas con exemplos prácticos, para que poida avaliar cal dos dous métodos se axusta mellor ás súas necesidades específicas de ranuras.

Que é o Limado (Broaching)?

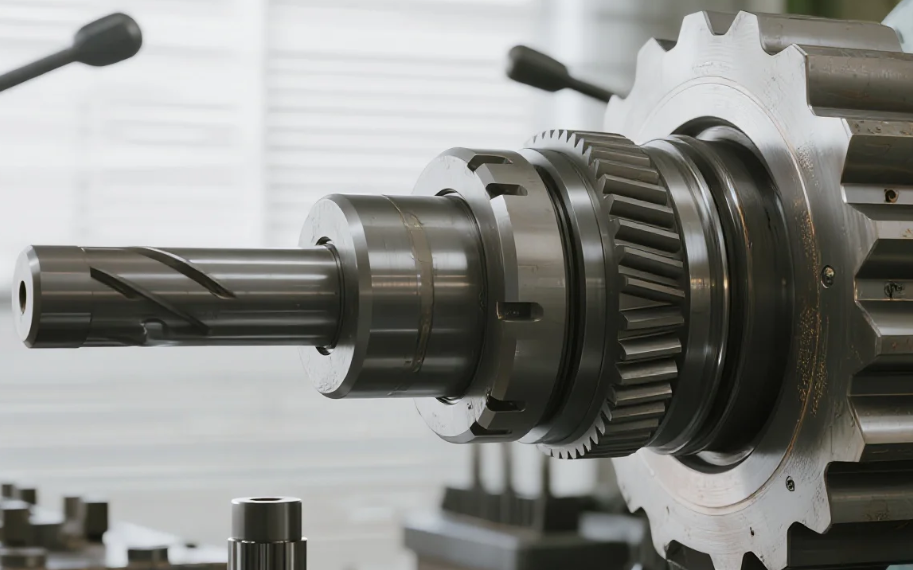

O limado emprega unha ferramenta longa con múltiples dentes que corta progresivamente o perfil da ranura mentres avanza a través do orificio.

-

Mellor para: En series de volume medio a alto onde a xeometría da ranura está estandarizada.

-

Tempo de ciclo: A miúdo menos de 20 segundos por peza unha vez rematada a configuración.

-

Acabado da superficie: Excelente, con valores Ra arredor de 0,8–1,2 µm.

-

Limitacións: Alto custo inicial da ferramenta (8.000–20.000 dólares por ferramenta), flexibilidade limitada cando hai cambios na xeometría.

Por exemplo: Nun proxecto de 5.000 pezas para unha caixa de cambios automotriz, a transición do tallado ao recortado reduciu o tempo de ciclo en un 78 % e diminuíu o custo por peza en case 4,20 $. Pero cando o cliente posteriormente solicitou unha modificación non estándar, foi necesario un novo recortador, o que engadiu seis semanas e 12.000 $ ao proxecto.

Que é o tallado CNC?

O tallado CNC (ás veces chamado ranurado) emprega unha ferramenta de punto único que se move cara adentro e cara fóra dentro do orificio, cortando un dente de chaveta de cada vez.

-

Mellor para: Produción de volume baixo a medio, prototipos ou xeometrías personalizadas de chavetas.

-

Tempo de ciclo: Máis lento, oscilando entre 3 e 7 minutos dependendo do número de chavetas.

-

Flexibilidade: O custo das ferramentas é baixo (normalmente entre 200 $ e 500 $ para unha ferramenta de forma) e os cambios de deseño só requiren axustes no CAM.

-

Limitacións: Maior tempo de mecanizado e maior desgaste das ferramentas para materiais endurecidos.

Perspectiva na taller: Para unha redución de engranaxes para aeroespacial cun engranaxe interno complexo de 27 dentes, o ranurado non era sequera posible debido a problemas de espazo da ferramenta. O CNC de perfilado entregou a peza con tolerancias aceptables en 4,8 minutos por peza, aínda competitivo para un lote de 300 pezas.

Complexidade e custo de ferramentas comparados

| Factor | Ranurado | CNC de perfilado |

|---|---|---|

| Custo inicial da ferramenta | Alto ($8.000–$20.000) | Baixo ($200–$500) |

| Flexibilidade de cambio | Require un novo ranurado | Simple cambio CAM + intercambio de ferramenta |

| Tempo de ciclo | 15–30 segundos/peza | 3–7 minutos/peza |

| O mellor para | Ranhuras estándar de gran volume | Prototipado, personalizadas/de baixo volume |

| Complexidade da peca | Limitado polo deseño da ranura | Alta flexibilidade |

Que proceso debes escoller?

A decisión adoita recaer en equilibrar volume fronte a flexibilidade :

-

Se estás a fabricar dezenas de miles de caixas de cambios con geometría de denteado estándar → Ranurado gaña en custo por peza.

-

Se tes en desenvolvemento de prototipos, produción en volumes baixos ou se tes que manexar denteados non estándar → CNC de perfilado proporciona a agilidade que necesitas.

-

Para tiradas medias (500–2.000 pezas) , moitas oficinas fan unha combinación: modelan primeiro os prototipos e despois investen nun ferramental de mandrinado unha vez que a xeometría está fixa.

Conclusiones prácticas para enxeñeiros e compradores

-

Calcula o volume total de pezas ao longo da súa vida útil antes de comprometerte co ferramental de mandrinado.

-

Verificar a xeometría da peza e a folga da ferramenta —non todas as canleiras internas se poden alargar.

-

Avaliar os cambios de deseño futuros —un pequeno axuste nunha canleira pode inutilizar unha cara alargadera.

-

Considerar a subcontratación : Algúns talleres mecánicos teñen unha biblioteca de alargaderas estándar para amortizar custos entre varios clientes.

Tanto a alargadura como o torneado CNC son métodos contrastados para producir canleiras internas en caixas de cambios, pero a súa adecuación depende das túas prioridades. A alargadura destaca en traballos de alto volume e repetibles, mentres que o torneado CNC ofrece unha flexibilidade sen igual para proxectos complexos ou de baixo volume. Ao valorar coidadosamente a complexidade e os custos das ferramentas, os enxeñeiros e os equipos de compras poden evitar gastar de máis e asegurar a fiabilidade da caixa de cambios.