Edificio 49, Parque Industrial Fumin, Vilaxe de Pinghu, Distrito de Longgang

Domingo pechado

O desenvolvemento do prototipo emprega unha avaliación sistemática dos efectos dos tratamentos superficiais. Preparáronse mostras de aluminio 6061 con dimensións idénticas (50×50×5 mm) e condicións iniciais de mecanizado para asegurar a reproducibilidade. A investigación centrouse en cuantificar a interacción entre o granallado mecánico e a oxidación química.

Recolléronse datos experimentais a partir de tratamentos controlados en laboratorio. Empregáronse partículas de alúmina de alta pureza (50–150 μm) para o chorro de areia. A oxidación utilizou un forno humedecido mantido a 120°C ± 2°C. A análise da superficie realizouse mediante MEB (Hitachi SU5000) e profilometría óptica 3D (Bruker Contour GT). Os ensaios de dureza empregaron un durómetro micro-Vickers cunha carga de 500 g. A resistencia á corrosión avaliouse segundo os estándares ASTM B117 de néboa salina durante 48 horas.

Preparación da superficie : Espécimes desengraxados con acetona e secados.

Xabretería : Tamaño de partícula variado (50, 100, 150 μm), presión (0,3–0,7 MPa) e exposición (30–120 s).

Oxidación : Quentados nun ambiente controlado (120°C, 50% HR) durante 1–3 horas.

Análise : Imaxes de MEB adquiridas a 1000× de aumento; a rugosidade mídese en cinco puntos por espécime. A dureza mídese en tres localizacións; a resistencia á corrosión avalíase como área de picaduras ao longo do tempo.

As imaxes de SEM (Figura 1) amosan que as partículas de tamaño medio (100 μm) xeran microindencións uniformes, promovendo a formación dunha capa de óxido consistente. As partículas máis pequenas producen picados máis finos pero irregulares, mentres que as partículas máis grandes crean irregularidades profundas.

Figura 1. Imaxes de SEM de superficies de aluminio 6061 chafadas con arela (1000×)

| Muestra | Ra (μm) | Dureza (HV) | Área de corrosión (%) |

|---|---|---|---|

| Sen tratar | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Os resultados indican unha redución do 15 % na rugosidade superficial de pico a vale para os espécimes tratados con partículas de 100 μm. As medicións de dureza amosan un incremento medio do 12 % en comparación cos exemplos sen tratar, o que apoia unha mellor resistencia ao desgaste.

As probas de néboa salina amosan unha redución do 20% nos picados superficiais para as mostras areadas e oxidadas en comparación cos controles sen tratar. Esta mellora é consistente coa formación dunha capa de óxido uniforme.

O areado aumenta a superficie e xera microindencións que facilitan a adhesión da capa de óxido. A oxidación a temperatura controlada promove unha película de óxido uniforme e densa. A combinación de rugosidade mecánica e oxidación química contribúe a melloras simultáneas na dureza e na resistencia á corrosión.

O estudo está limitado a especimes a escala de laboratorio; os resultados poderían variar para compoñentes industriais máis grandes. A selección do tamaño das partículas está limitada á alúmina; outros medios poderían producir texturas superficiais diferentes.

Os parámetros optimizados de oxídación con chorro de areia proporcionan unha orientación práctica para a fabricación de prototipos aeroespaciais e automotrices. A adopción industrial pode mellorar a durabilidade e o rendemento dos compoñentes sen necesidade dun procesamento posterior extenso.

O chorro de areia con partículas de alúmina de 100 μm seguido de oxidación a 120 °C durante 2 horas mellora significativamente a uniformidade superficial, a dureza e a resistencia á corrosión dos prototipos de aluminio 6061. Os resultados achegan información para a selección de tratamentos superficiais en compoñentes de alto rendemento e suxiren vías para a súa ampliación á produción industrial. Estudos futuros poderían explorar outros medios de chorro de areia e protocolos de oxidación máis prolongados.

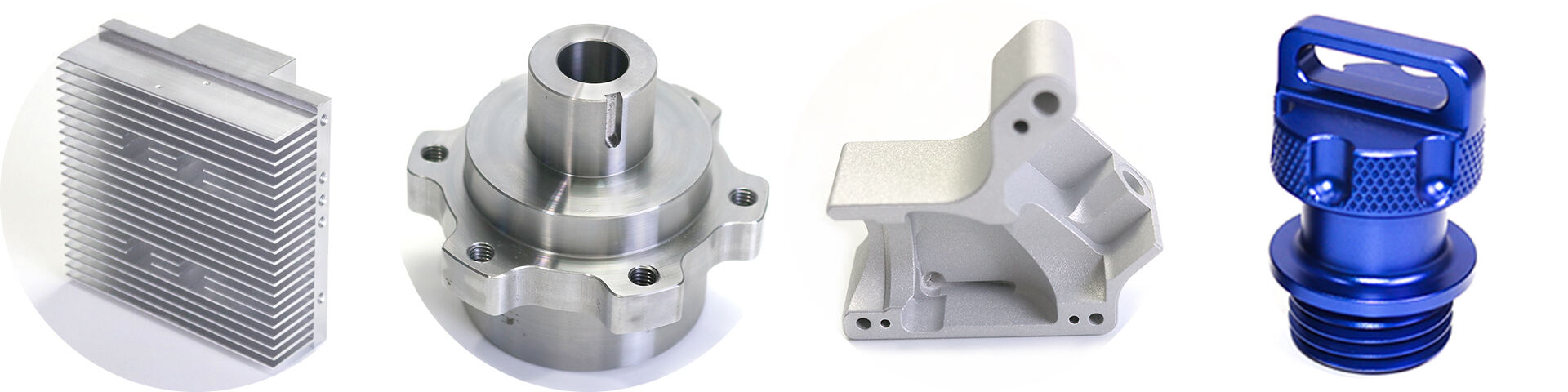

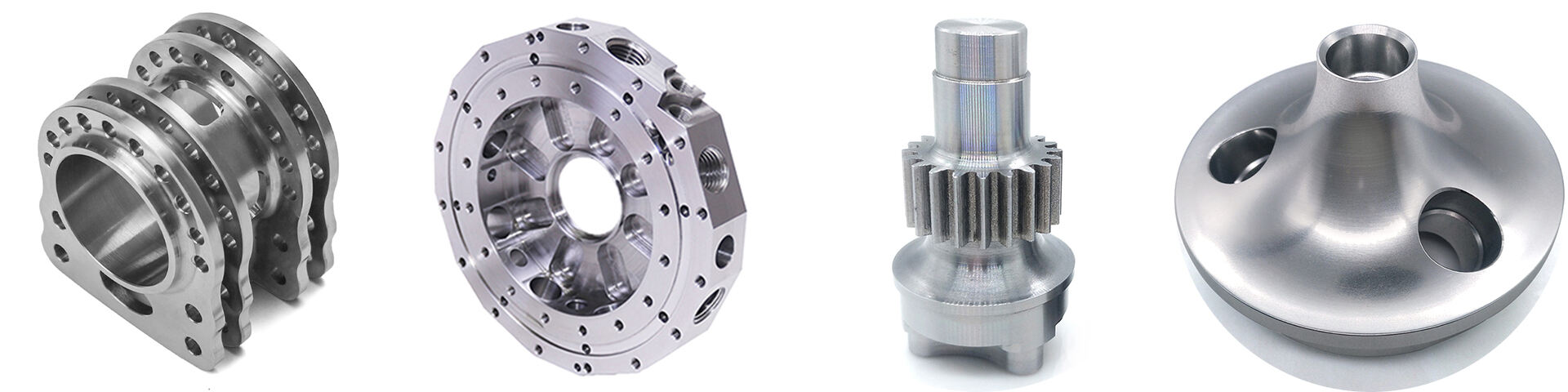

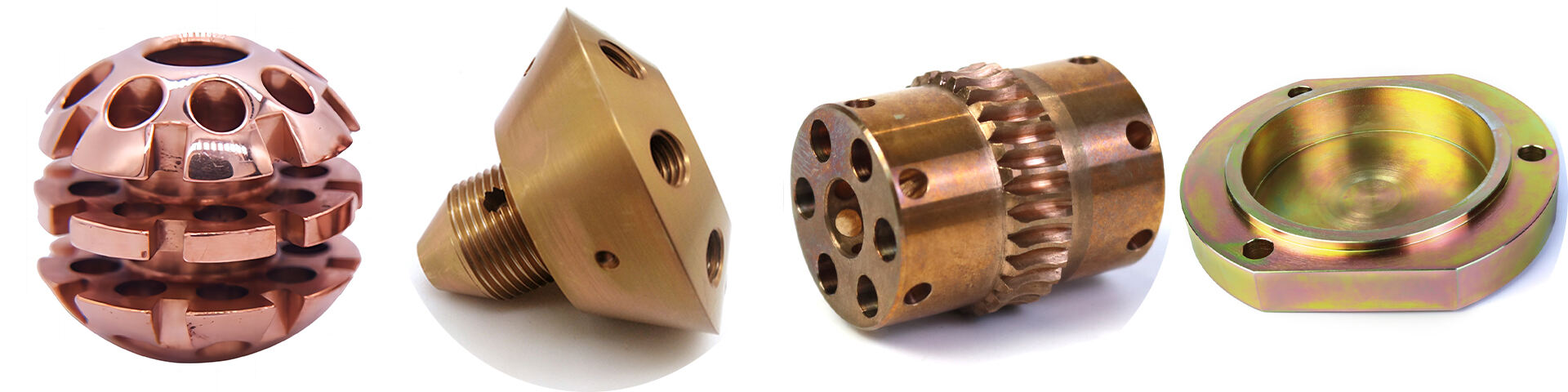

7 Swords Precision: O seu socio de confianza en mecanizado CNC personalizado

Como principal provedor de pezas e compoñentes de mecanizado CNC personalizados, 7 Swords Precision especialízase en torneado e fresado de prototipos empregando materiais metálicos de alta calidade. Entregamos produtos de enxeñería precisa adaptados ás necesidades específicas de varios sectores. O noso compromiso coa excelencia fixo que sexamos un dos principais provedores de fabricación CNC do mercado.

Sentímolo orgullo de ter varios certificados de produción para os nosos servizos de mecanizado CNC, o que demostra o noso compromiso coa calidade e a satisfacción do cliente. O noso equipo segue procedementos rigorosos de control de calidade para asegurar que cada peza que producimos reúna os máis altos estándares de calidade e precisión

Procesamento |

Torneado CNC, Fresado CNC, Corte por Láser, Dobrado, Espinado, Corte por Fío, Estampación, Maquinaria por Descarga Eléctrica (EDM), Moldado por Inxección |

|||||||

Materiais |

Aluminio: serie 2000, serie 6000, 7075, 5052, etc. |

|||||||

Aceros inoxidables: SUS303, SUS304, SS316, SS316L, 17-4PH, etc. |

||||||||

Aceiro: 1214L/1215/1045/4140/SCM440/40CrMo, etc. |

||||||||

Brónceo: 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronce, Cobre |

||||||||

Titánio: Grao F1-F5 |

||||||||

Plástico: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrílico/ABS/PTFE/PEEK etc. |

||||||||

Tratamento de superficie |

Anodizado, Areado, Serigrafía, Recubrimento PVD, Galvanizado de Zinc/Níquel/Cromo/Titanio, Cepillado, Pintado, Recubrimento en pó, Passivación, Electroforesis, Politido Electrolítico, Ranhurado, Grabado/Laser/Tallado etc. |

|||||||

Tolerancia |

±0,002 ~ ±0,005 mM |

|||||||

Aspereza da superficie |

Min Ra 0.1~3.2

|

|||||||

Dereitos de autor © Shenzhen Perfect Precision Products Co., Ltd. Todos os dereitos reservados — Política de privacidade—Blog