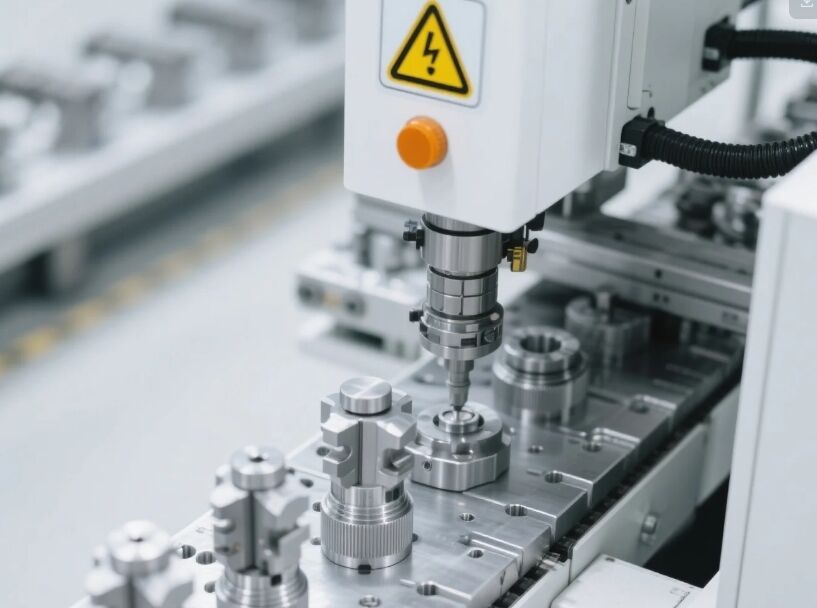

Hogyan védődik a CNC feldolgozás a médikamentes eszközök gyártása során? Felfedezzük a technológiai áttörést, amely magas pontosságot és biztonságot jelent.

A medicina területén még egy onemikronos hiba is befolyásolhatja a beteg életbiztonságát. A CNC számítógépes numerikus irányítású gyártási technológia pedig a „kirésztől pontosságú” jellemzőivel a médikális eszközgyártás központi oszlopává válik. Akár ortopedik beillesztések, akár helyzetellenőrzők vagy pontosságú műhelyeszközök – hogyan garantálja a CNC-technológia ezek „élettartamozó részek” pontos és biztonságos termelését? Ez a cikk részletesen elemzi az alapvető technológiáit és ipari alkalmazásait.

1. Miért kellene a médikális eszközgyártásnak CNC-re támaszkodnia?

A médikális eszközök gyártási szabványai az ipar területén úgynevezett „tetejére” tartozhatnak: bonyolult geometriai alakzatok (például a biomimetic csontstruktúrák) és magerős biocompatibilis anyagok (például titan-ligaszok és PEEK) feldolgozásának kihívásait kell megfelelnie. A konverzión alapuló folyamatok nehéznek találják ezen követelmények közötti egyensúly fenntartását, a CNC-technológia előnyei viszont pontosan kitöltik ezt a hiányosságot:

- Egyszeri formálás összetett részekre: Például a csuklosztetéses protézisek pontosan illeszkedniük kell a beteg csontjaihoz. A CNC öt-tengelyes kapcsolati technológia bionikus felületeket feldolgozhat, kevesebb mint 4 mikronos hibakontrollal.

- Széles anyag alkalmazhatóság: Bár a titán-ligurázott világos és erős, könnyen melegedhet és alakváltozást érhet el a feldolgozás során. A CNC elkerüli az anyag-kontaminációt és a hő-sérülést száraz vágási technológiával (hűtőszerek tilosak) és magas merevségű gépgyártási tervezéssel.

- Kis mennyiségű személyre szabott termelés: A protézisek, fogimponensek stb. személyre szabott megoldásokat igényelnek. A CNC csak a programot kell szabályoznia, hogy gyorsan váltson a termelés között, és a költséghatékonysága sokkal nagyobb, mint a tradiicionális moldoké.

2.P pontosság biztosítása: technológiai ugrás a "millimétertől" a "mikrométerig"

A kórházi részek pontossága közvetlenül meghatározza a műtét sikerét vagy sikertelenségét. Hogyan éri el a CNC a „nulla hiba”-t?

A . Többfokozatos kapcsolódás és dinamikus kompenzálás:

- Az öt tengelyes gépgép az RTCP függvény (forgó eszköz középpontjának kompenzálása) használatával valós idejűben javítja az eszközút, hogy elkerülje a mechanikai hibák okozta pozícionálási eltéréseket.

- Például a Heidenhain TNC rendszer dinamikus magas pontosságú funkciói (CTC, AVD) 80%-kal csökkenthetik a kontúrhibákat, miközben növelik a feldolgozási sebességet.

B . Intelligens rögzítés és valós idejű figyelés:

Az új CNC eszköz dinamikus rögzítő keretet használ a készülék automatikus beállításához nyomásszenzorok és képfelismerés segítségével, hogy megakadályozza a részek elmozdulását a feldolgozás során. Például egy Kunshani vállalat által fejlesztett berendezés támogatja a vékony lapok, nagy méretű elemek stb. többféle módos rögzítését, és a pontosság stabilitása 30%-kal javult.

C . Hiba előrejelzési és kompenzációs algoritmus:

A gépgyártó hibát laserinterferométerrel és 3D gömbi sondaival észlelik, és szoftveres interpolációs technológiát alkalmazva valós időben javítanak rajta, hogy a háromdimenziós kezelőasztal térbeli helyezkedési pontossága ±0,1 mm legyen.

3.S biztonsági vonal: teljes folyamatvezérlés anyagoktól a folyamatokon keresztül

A kóriai részek biztonsága biokompatibilitást, steriliteit és hosszú távú tartóságot foglal magában. Hogyan szabályozza a CNC technológia mindegyik szintet?

A . Anyagválasztás és felületi kezelés:

- Biokompatibilis anyagok, például titan-ligaturák és kerámikák elektrolitikus pólszeresítést (ECM) vagy kémiai mechanikus pólszeresítést (CMP) igényelnek a felületi mikrorészek eliminálásához és a baktériumok növekedésének elkerülése érdekében.

- Egy svájci gyártó laseres mikroszivárgatással dolgozza fel a helytartó takarékat. A zármérő erőssége összehasonlítható az egész formázással, kizárva a kilógás kockázatát.

B . Szennyezésmentes feldolgozási környezet:

A hűtőszerek tilosak az implantra műveletnél. Helyettek a mikromennyiségű smirgalás (MQL) vagy a kihűvös légtechnológia használatos, hogy elkerüljék a kémiai maradványokat.

C . Teljes nyomon követhetőség:

A fejlett CNC rendszerek (például a Siemens 840D) beépített feldolgozási naplófunkcióval rendelkeznek, amely minden termék feldolgozási paramétereit rögzíti, és megfelelnek az FDA ellenőrzési követelményeinek.

4.,F jövőbeli tendenciák: intelligens és zöld gyártás

Az mesterséges intelligencia és az dolgok internete által történő áttöréssel a CNC technológia magasabb szintre emelkedik:

- Digitális ikrek és előrejelzéses karbantartás: Optimalizálja a feldolgozási útvonalat virtuális szimulációval, előre figyelmezteti az eszköz meghibásodásáról és csökkenti az állományidőt.

- Környezeti folyamat fejlesztés: Például, az elektrokémiai metszés (ECM) 90%-kal csökkentheti a fémes hulladékot, miközben csökkenti az energiafogyasztást.

- Miniaturizált eszközfeldolgozás: Neurochirurgiához használt mikroprobáknak esetében szükség van ultraprecíz forgó és frázó összetett szerszámok kombinálására a 0,1 mm-nél kisebb átmérőjű összetett szerkezetek feldolgozásához.

A CNC technológia nemcsak a médikamenteszközgyártás „pontosságának őrzője”, hanem a betegek biztonságának „láthatatlan őre”. Az ortopedik rúdoktól az mesterséges szívig, minden egyes médikamentértéknél látható a CNC technológia és az életelmélet mély integrációja. Jövőben, ahogy a technológia fejlődik, okosabb és biztonságosabb médikament megoldásokat várunk, és ez az a legnagyobb jelentősége annak, hogy a technológia hogyan erősíti a egészségügyi rendszert.