49. épület, Fumin Ipari Park, Pinghu település, Longgang kerület

Vasárnap Zárva

A prototípus-fejlesztés során rendszerszintű értékelést végeztek a felületkezelés hatásairól. Az alumínium 6061 mintákat azonos méretekkel (50×50×5 mm) és kezdeti megmunkálási körülményekkel készítették a reprodukálhatóság biztosítása érdekében. A kutatás a mechanikai fúvás és kémiai oxidáció kölcsönhatásának mennyiségi meghatározására összpontosított.

A kísérleti adatokat laboratóriumi körülmények között végzett kezelésekből gyűjtötték. Magas tisztaságú alumínium-oxid részecskéket (50–150 μm) használtak homokfúváshoz. Az oxidációt 120°C ± 2°C hőmérsékleten üzemelő, páratartalommal szabályozott sütőben végezték. A felületanalízist SEM (Hitachi SU5000) és 3D optikai profilometria (Bruker Contour GT) segítségével hajtották végre. A keménységvizsgálatokhoz Vickers mikrokeménység-mérőt alkalmaztak 500 g terheléssel. A korrózióállóságot az ASTM B117 sópermet szabvány szerint 48 órán át értékelték.

A felület előkészítése : A mintákat acetonnal zsírtalanították, majd szárították.

Homokverés : A részecskeméretet (50, 100, 150 μm), a nyomást (0,3–0,7 MPa) és az expozíciós időt (30–120 s) változtatták.

Oxidáció : A mintákat szabályozott környezetben (120°C, 50% relatív páratartalom) 1–3 órán át melegítették.

Elemzés : Az SEM-felvételeket 1000-szeres nagyítással készítették; a felületi érdességet mintánként öt ponton mérték. A keménységet három helyen mérték; a korrózióállóságot a pitvaródás területének időbeli alakulása alapján értékelték.

A SEM-képek (1. ábra) azt mutatják, hogy a közepes méretű részecskék (100 μm) egyenletes mikrobehorpadásokat hoznak létre, ami elősegíti az egységes oxidréteg kialakulását. A kisebb részecskék finomabb, de egyenetlen gödröket hoznak létre, míg a nagyobb részecskék mély, szabálytalan felületi hibákat okoznak.

1. ábra. Homokfújt alumínium 6061 felületek SEM-képei (1000×)

| Minta | Ra (μm) | Keménység (HV) | Korróziós terület (%) |

|---|---|---|---|

| Nem kezelt | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Az eredmények azt mutatják, hogy a 100 μm-es részecskékkel kezelt minták esetében a csúcs-völgy érdesség 15%-kal csökkent. A keménységi mérések átlagosan 12%-os növekedést mutattak a kezeletlen mintákhoz képest, ami javult kopásállóságra utal.

A sópermetes tesztek azt mutatják, hogy a homokfúvással és oxidálással kezelt minták felületi repedése 20%-kal csökkent a kezeletlen kontrollmintákhoz képest. Ez a javulás összhangban áll az egységes oxidréteg kialakulásával.

A homokfúvás növeli a felületi területet, és mikrobehorpadásokat hoz létre, amelyek elősegítik az oxidréteg tapadását. A szabályozott hőmérsékleten végzett oxidálás egységes, sűrű oxidfilmet eredményez. A mechanikai durvítás és kémiai oxidálás kombinációja egyidejűleg javítja a keménységet és a korrózióállóságot.

A tanulmány laboratóriumi méretű mintákra korlátozódik; az eredmények nagyobb ipari alkatrészeknél eltérőek lehetnek. A részecskeméret-választás az alumínium-oxidra korlátozódik; más fúvóanyagok eltérő felületi struktúrát eredményezhetnek.

Az optimalizált homokfúvás-oxidáció paraméterek hatékony útmutatást nyújtanak az űr- és gépjárműipari prototípusgyártáshoz. Az ipari alkalmazás hozzájárulhat az alkatrészek élettartamának és teljesítményének javításához kiterjedt utómegmunkálás nélkül.

A 100 μm-es alumínium-oxid részecskékkel történő homokfúvás, majd 120 °C-on 2 órás oxidáció jelentősen javítja az Alumínium 6061 prototípusok felületi egyenletességét, keménységét és korrózióállóságát. Az eredmények tájékoztatják a felületkezelési eljárások kiválasztását nagy teljesítményű alkatrészek esetén, és lehetőségeket jeleznek az ipari gyártásra történő átskálázásra. További kutatások alternatív homokfúvó anyagokat és hosszabb oxidációs protokollokat vizsgálhatnak.

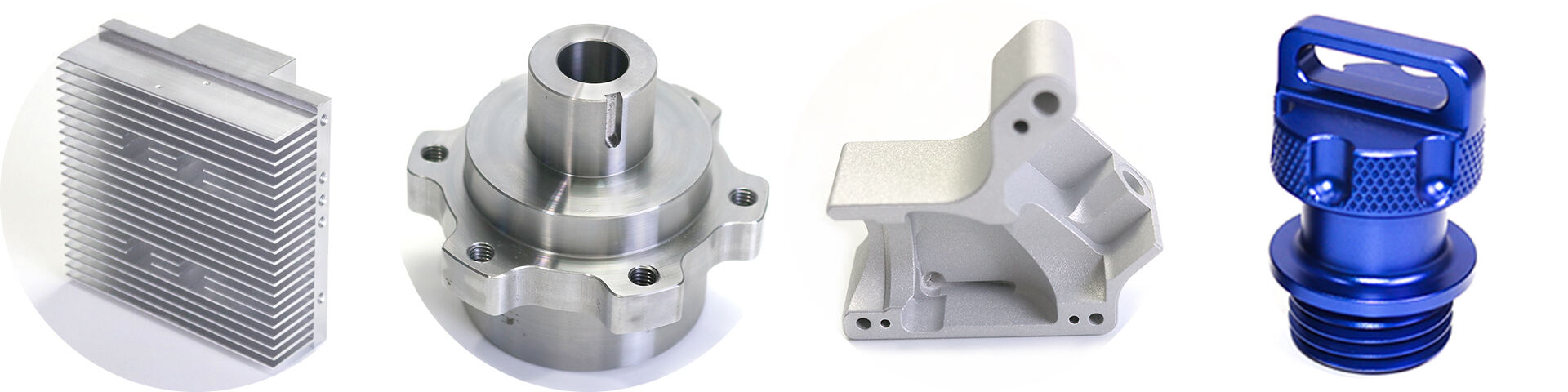

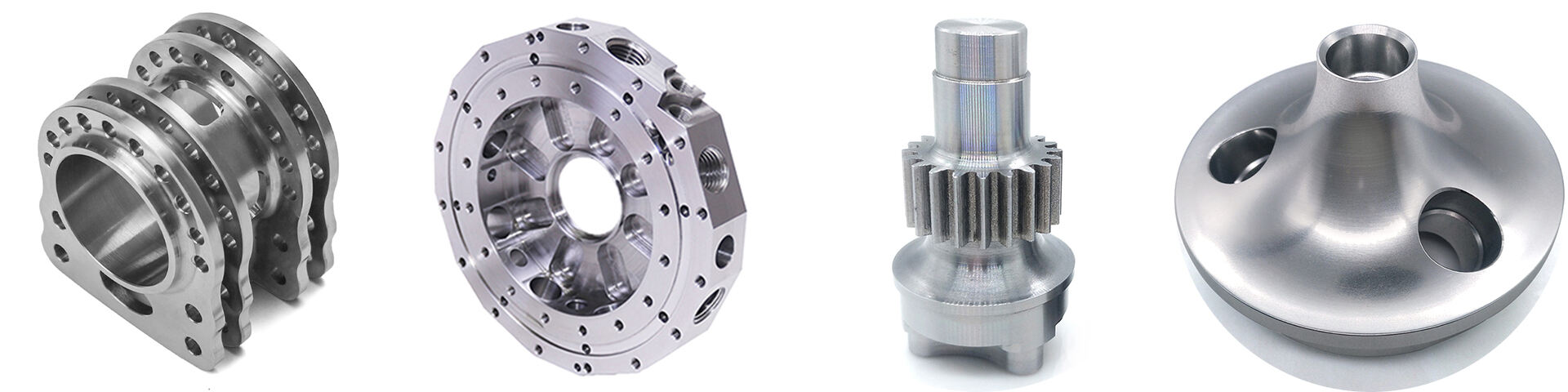

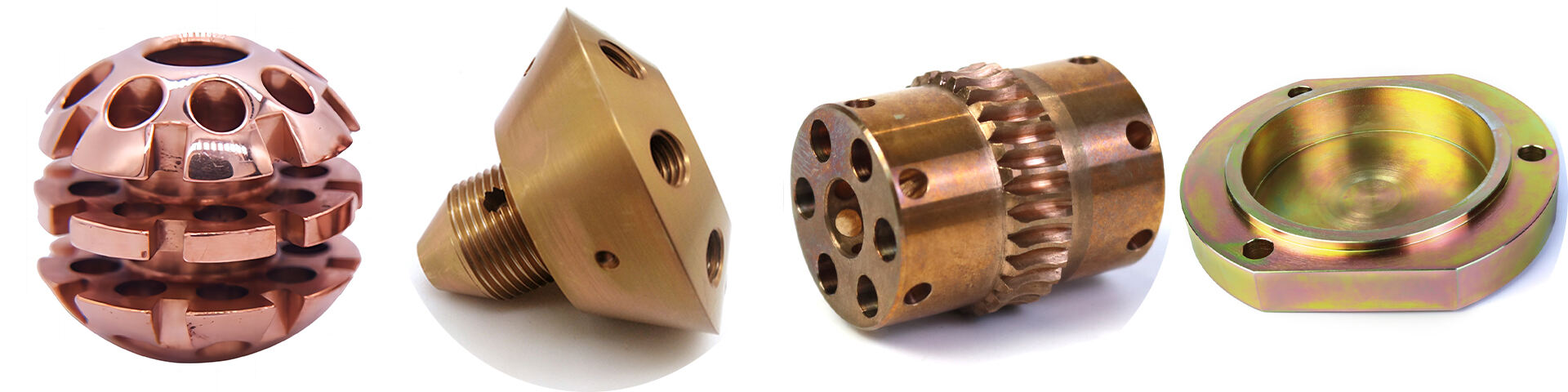

7 Swords Precision: Az Ön megbízható partnere egyedi CNC megmunkálásban

Mint vezető szolgáltatója egyedi CNC megmunkálási alkatrészeknek és komponenseknek, a 7 Swords Precision specializálódott prototípus gyártásra, esztergálásra és marásra, magas minőségű fémmaterialok felhasználásával. Pontosan gyártott termékeket szállítunk, amelyek minden iparág egyedi igényeit kielégítik. Kitűnő minőségű munkánk révén a 7 Swords Precision a piacon elismert gyártókként állt elő.

Büszkék vagyunk arra, hogy több termelési tanúsítvánnyal is rendelkezünk CNC megmunkálási szolgáltatásainkhoz, amely azt mutatja, hogy elkötelezettek vagyunk a minőség és az ügyfél elégedettség mellett. Csoportunk szigorú minőségellenőrzési eljárásokat követ, hogy biztosítsa minden általunk gyártott alkatrész a legmagasabb minőségi és pontossági szabványoknak megfeleljen

Feldolgozás |

CNC forgatás, CNC frészlés, laser-vágás, hajlítás, forradék, drótvágás, odaütés, villámcsomagolás (EDM), befúrás |

|||||||

Anyagok |

Alumínium: 2000-es sorozat, 6000-es sorozat, 7075, 5052, stb |

|||||||

Nem rozsdásodó acél: SUS303, SUS304, SS316, SS316L, 17-4PH, stb |

||||||||

Acél: 1214L/1215/1045/4140/SCM440/40CrMo, stb |

||||||||

Brasszó: 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronz, Réz |

||||||||

Titán: F1-F5 osztály |

||||||||

Műanyag: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Akril/ABS/PTFE/PEEK stb |

||||||||

Felületkezelés |

Anódolt, üvegszemcsés, selyemnyomás, PVD bevonat, cink/nikkel/króm/titan bevonat, kefézés, festés, porbevonat, passziválás, elektroforetikus festés, elektromos polírozás, bordázás, lézeres/maratás/gravírozás stb |

|||||||

Tűrés |

±0,002 ~ ±0,005 mm |

|||||||

Felszín roughness |

Min Ra 0.1~3.2

|

|||||||

Mindent jog fenntartva. © Shenzhen Perfect Precision Products Co., Ltd. — Adatvédelmi irányelvek—Blog