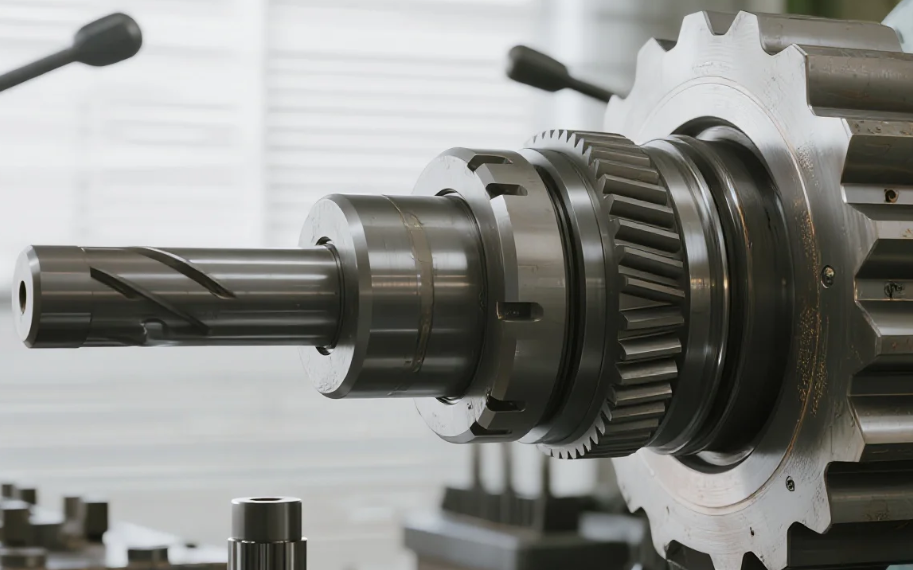

פריצה מול צורת CNC לפנים גלילים בקופות הילוך: סיבוכים וערכי כלים

הקדמה

בעת תכנון או תיקון קופות הילוך, אחת הבעיות החוזרות היא עיבוד פנים גלילים. שניים מתהליכי העיבוד הנפוצים ביותר – broaching ו עיצוב ב-CNC – לעתים קרובות מעוררים ויכוחים בקרב מהנדסים על מי עדיף. האמת היא, שאין תשובה אחת שמתאימה לכל המקרים. הבחירה הנכונה תלויה בגאומטריה של החלק, נפח הייצור, והעומס הארוך טווח של עלויות כלים.

במהלך עשור של עיסוק בייצור רכיבי תיבת הילוכים, הצוות שלנו הפעיל הן מכונות גיריד והן מחרטות CNC במיזמי רכב, תעופה וציוד כבד. במאמר זה נפרט את ההבדלים בעזרת דוגמאות מעשיות, כדי שתוכלו להעריך איזו שיטה מתאימה לצרכים הספציפיים שלכם ביחס לחיצויים.

מהי גיריד?

גיריד עושה שימוש בכלי ארוך בעל שיניים מרובות שחותכות בהדרגה את צורת החציצה תוך כדי מעבר דרך החור הפנימי.

-

הטוב ביותר עבור: רצפים בינוניים ועד גבוהים בהם הגאומטריה של החציצה סטנדרטית.

-

זמן מחזור: לעיתים פחות מ-20 שניות ליחידה לאחר השלמת ההגדרה.

-

גימור שטח: מעולה, עם ערכים Ra של כ-0.8–1.2 מיקרון.

-

הגבלה: עלות כלי עבודה גבוהה בתחילת הדרך (8,000–20,000 דולר למכונה), גמישות מצומצמת כאשר יש שינוי בגאומטריה.

למשל: בפרויקט של 5,000 תיבות הילוכים אוטומטיות, המעבר מיציקה לחילוץ הפחית את זמן המחזור ב-78% וצמצם את עלות החלק ב-4.20 דולר. אך כאשר הלקוח ביקש מאוחר יותר שינוי שאינו סטנדרטי, נדרש חילוץ חדש – מה שהוסיף שישה שבועות ו-12,000 דולר לפרויקט.

מהי יציקה ב-CNC?

יציקה ב-CNC (לפעמים נקראת חריצה) משתמשת בכלי נקודתי יחיד שעושה תנועה הלוך ושוב בתוך החריץ, וחותך שיני מפתח אחת בכל פעם.

-

הטוב ביותר עבור: ייצור בכמויות קטנות עד בינוניות, דגמי עבודה או גאומטריות מותאמות אישית של מפתחות.

-

זמן מחזור: איטי יותר, בין 3 ל-7 דקות לפי מספר המפתחות.

-

גמישות: עלות הכלים נמוכה (בדרך כלל 200–500 דולר לכלי צורה), ושינויים בעיצוב דורשים רק התאמות בתוכנת CAM.

-

הגבלה: זמן עיבוד ממושך ובלאי גבוה יותר של הכלים בחומרים קשים.

תובנות משטח העבודה: להגה מפחיתה עבור תעופה עם שיניים פנימיות מורכבות של 27 שיניים, חיזוק לא היה אפילו אפשרי עקב בעיות בפער הכלים. עיצוב ב-CNC סיפק את החלק בסבילות מקובלות תוך 4.8 דקות ליחידה — עדיין תחרותי עבור גודל סדרת 300 יחידות.

עומק והוצאות בכלי עבודה - השוואה

| גורם | Broaching | עיצוב ב-CNC |

|---|---|---|

| הוצאה ראשונית בכלי עבודה | גבוהה (8,000–20,000 $) | נמוכה (200–500 $) |

| גמישות בשינויים | דורש חציבה חדשה | שינוי פשוט בתוכנת CAM + החלפת כלי עבודה |

| זמן מחזור | 15–30 שניות/יחידה | 3–7 דקות/חלקה |

| הכי מתאים עבור | צורות סטנדרטיות, נפח גבוה | יצירת דגמים, מותאם אישית/נפח נמוך |

| מורכבות החלק | מוגבל על ידי עיצוב הברושט | גמישות גבוהה |

איזו תהליך כדאי לבחור?

ההחלטה תלויה באיזון בין נפח מול גמישות :

-

אם אתה מייצר עשרות אלפי קוראות עם גאומטריה סטנדרטית של שיניים → Broaching מגניבים מבחינת עלות ליחידה.

-

אם אתה נמצא ב פיתוח פרוטוטיפ, ייצור בכמויות קטנות, או מתמודד עם שיניים לא סטנדרטיות → עיצוב ב-CNC מציע את הגמישות שאתה צריך.

-

עבור כמויות ביניים (500–2,000 יחידות) , многие חנויות משלבות: ייצור פרוטוטיפים בהתחלה, ואז השקעה בקדח רק לאחר שהגאומטריה מוסכמת.

מסקנות מעשיות למפתחים ולקונים

-

חשב את נפח היחידות לאורך כל מחזור החיים לפני שבוחרים בציוד לקדח.

-

בדוק את גאומטריית החלק ואת הנקודות הפנימיות —לא כל השיניים הפנימיות ניתנות לעיבוד באמצעות בורק.

-

הערך שינויי עיצוב עתידיים —התאמת שן אחת בלבד עשויה להפוך בורק יקר לשימושless.

-

שקול הקבלת שירותים חיצוניים : חלק מהחנויות מכוניות שומרות על ספריית בורקים סטנדרטיות כדי לפזר את העלות על פני מספר לקוחות.

לשני השיטות - עיבוד בורק ועיבוד ב-CNC - הוכחה עצמה לייצור שיניים פנימיות בתיבת הילוכים, אך הבחירה תלויה בעדיפויות שלך. עיבוד בורק הוא אידיאלי לייצור בכמויות גדולות ותהליכי ייצור חוזרים, בעוד שעיבוד ב-CNC מציע גמישות ללא שותה לייצור פריטים מורכבים או בכמויות קטנות. על ידי שקילת זהירות של רמת המורכבות ועלויות הכלי, ניתן להימנע מהתנסות מיותרת ולעמוד ביציבותם של תיבת הילוכים.