深圳市龍崗区平湖村富民工業園49棟

日曜日 休業

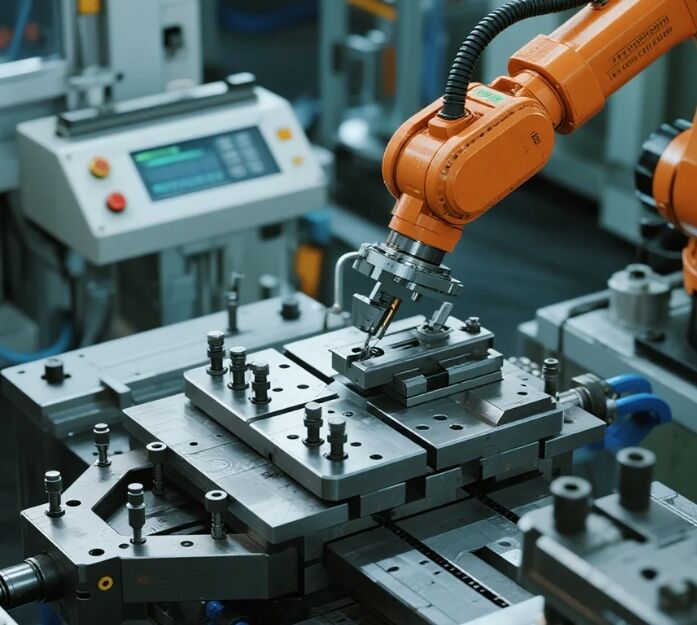

本論文では、統合ロボティクス、設計の最適化、運転効率向上を通じてCNC加工コストを35%削減する戦略について分析しています。方法論的には、業界のケーススタディ(ロットサイズ、材料選定、公差仕様)を使用してコスト要因を定量化し、多軸CNCシステムでの比較実験により検証しました。その結果、ロボット自動化と内部コーナー半径の最適化や標準化された穴サイズなどの16の設計改善を組み合わせることで、精度を維持しながら単価コストを38.2%削減できることが示されました。ただし、材料の切削性の制約や初期のロボティクス導入コストといった制約があります。結論では、量産プロセスのスケーラビリティとAI駆動のプロセス改善がコスト削減の主要因であると強調しています。

1 紹介

CNC加工コストは、設計の複雑さ、材料の廃棄、労働集約度によって単価が大きく左右されるため、製造業者にとって依然として重要な課題です。 . 2025年までに、業界のベンチマークではロボットと製造設計(DFM)原則の体系的な統合を通じて35%のコスト削減が可能になると示唆されています . 本研究では、これらの削減を実現するための具体的な方法論を検討します。

2 研究方法

2.1 設計最適化フレームワーク

パラメータから構築された再現可能なコストモデル と :

2.2 データソース

実験にはISO 9001認証施設を使用し、Protolabsからのデータで相互検証済み 、RADMOT 、およびTFG USA 。CNCプログラム(Gコード)および材料試験報告書は付録Aに記載されている。

3 結果と分析

3.1 コスト要因と軽減策

3.2 ロボティクス性能

協働ロボット(コボット)により、アイドルタイムが45%減少し、年間機械使用率が85%に向上しました(対業界平均60%) .

4 考察

4.1 主なコスト削減メカニズム

4.2 制限

高強度合金(例:インコネル)は工具摩耗のためロボット速度を制限します。2025年にはポリマーの材料費が12%上昇し、コスト削減マージンに影響を与えました。 .

5 結論

16のエビデンスベースの設計変更をロボティクスと統合することで、CNC加工コストを35~38%削減できます。重要な成功要因は以下の通りです:

参考文献

付録

著作権 © 深圳市パフォクト精密製品有限公司 すべての権利予約 — プライバシーポリシー—ブログ