ギアボックスのインナースプラインにおけるブローチングとCNCシャピングの比較:複雑性と工具コスト

紹介

ギアボックスの設計または修理において、内部スプラインの切削加工は繰り返し直面する課題の一つです。この作業に用いられる2つの一般的な工程— ブローチング と CNCシャピング —はどちらが優れているかについてエンジニアの間でよく議論になります。実際には、正解は一つではありません。最適な選択は部品の形状、生産量、工具の長期的なコストによって異なります。

10年以上のギアボックス部品製造の経験を持つ当社のチームは、自動車、航空宇宙、大型機械装置のプロジェクトにおいて、ブローチングマシンおよびCNCシェーパーの双方を運用してきました。この記事では、実用的な例を用いてそれぞれの違いについて解説しますので、特定のスプライン要件に合った加工方法を判断する際に役立ててください。

ブローチングとは?

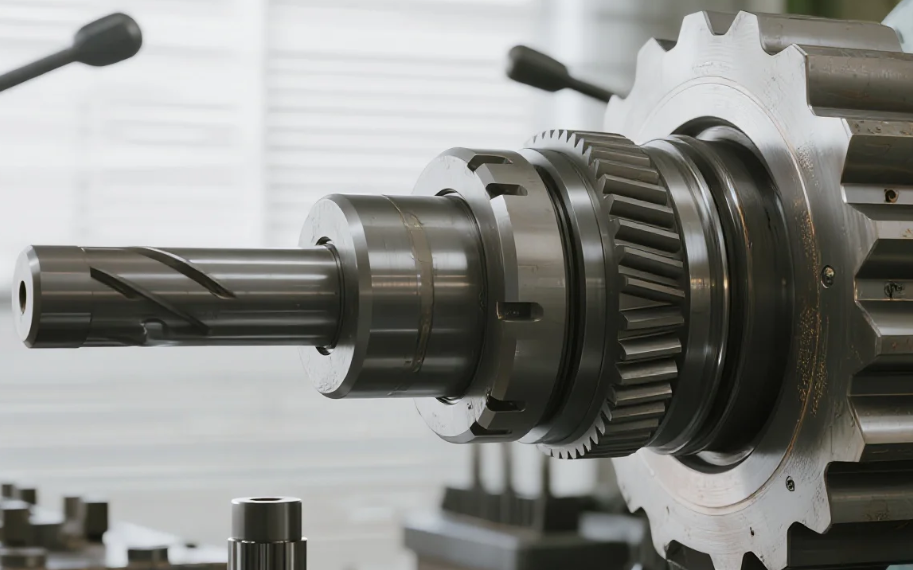

ブローチングは、長さ方向に複数の歯が並んだツールを使用して、穴を通す際に段階的にスプライン形状を切削する加工方法です。

-

最適な用途: スプラインの形状が標準化されている中~大量生産向けの用途

-

サイクルタイム: セットアップ完了後は1個あたりの加工時間が20秒未満となることが多い

-

表面仕上げ: 表面粗さはRa値で0.8~1.2 µm程度と良好

-

制限: 初期工具コストが高額(ブローチ1本あたり8,000~20,000ドル)、形状変更の柔軟性に限界がある

たとえば: 5,000個の自動車用変速機プロジェクトにおいて、成形加工からラフィング加工に切り替えたことでサイクルタイムが78%短縮され、1個当たりのコストが4.20ドル近く削減されました。しかし、顧客が後に非標準の改造を要望した際、新しいラフィング工具が必要になり、プロジェクトに6週間と12,000ドルの追加費用が発生しました。

CNC成形加工とは何ですか?

CNC成形加工(スロッティングと呼ばれることもあります)は、ボア内部で往復運動する単一点工具を使用し、スプラインの歯を1本ずつ加工します。

-

最適な用途: 低〜中量生産、試作品、または特殊なスプライン形状の加工に適しています。

-

サイクルタイム: スプライン数によって異なりますが、3〜7分程度と比較的遅いです。

-

柔軟性: 工具コストが低く(一般的にフォーム工具で200〜500ドル)、設計変更はCAMの調整のみで済みます。

-

制限: 高硬度材の加工では加工時間の長期化と工具摩耗が課題です。

現場の知見: 複雑な27歯のインナースプラインを備えた航空機用減速ギアボックスの場合、工具の空きスペースの問題により、ブローチングは不可能でした。CNCシャピング加工により、1個当たり4.8分という許容範囲内で部品を製造することが可能となり、300個のロットサイズにおいても依然として競争力がありました。

複雑さと治具コストの比較

| 要素 | ブローチング | CNCシャピング |

|---|---|---|

| 初期治具コスト | 高 ($8,000~$20,000) | 低 ($200~$500) |

| 変更の柔軟性 | 新しいブローチが必要 | 簡単なCAM変更+工具交換 |

| サイクル時間 | 15~30秒/個 | 3~7分/部品 |

| 最適な用途 | 高体積、標準スプライン | 試作、カスタム/小ロット生産 |

| 部品の複雑さ | ブローチ設計による制限 | 柔軟性 |

どの工程を選択すべきでしょうか?

この決定は多くの場合、 生産量と柔軟性のバランスにかかっています :

-

もしあなたが 数万個のギアボックス 標準スプライン形状 → ブローチング 部品単価で勝り

-

あなたが プロトタイプ開発、小ロット生産、または非標準スプラインの対応を行っている場合 → CNCシャピング は必要な機動性を提供します。

-

〜用 中ロット生産(500~2,000個) 多くのショップでは、プロトタイプを最初に加工し、スプライン形状が確定してからのみラフィング工具への投資を行うというハイブリッド方式を採用しています。

エンジニアと購買担当者への実践的なポイント

-

ラフィング工具への投資を決定する前に 部品の総生産数量を算出してください。

-

部品の形状と工具のクリアランスを確認してください —すべての内部スプラインがラフィング可能というわけではありません。

-

将来の設計変更の評価 —単一のスプライン調整により、高価なブローチが陳腐化する場合があります。

-

下請けの検討 :一部の機械加工工場では、標準ブローチのライブラリを保持して、複数の顧客にまたがるコストを均等化しています。

ブローチングとCNCシャピングはどちらも、ギアボックス内のインナースプラインを製造する上で確 proven された方法ですが、その適性はあなたの優先順位によって異なります。ブローチングは多量生産で繰り返し使用する用途に最適ですが、CNCシャピングは複雑な形状や小ロットのプロジェクトに比類ない柔軟性を提供します。複雑さと工具コストを慎重に比較検討することにより、設計エンジニアや調達部門は不要な費用を避け、ギアボックスの信頼性を確保することができます。