深圳市龍崗区平湖村富民工業園49棟

日曜日 休業

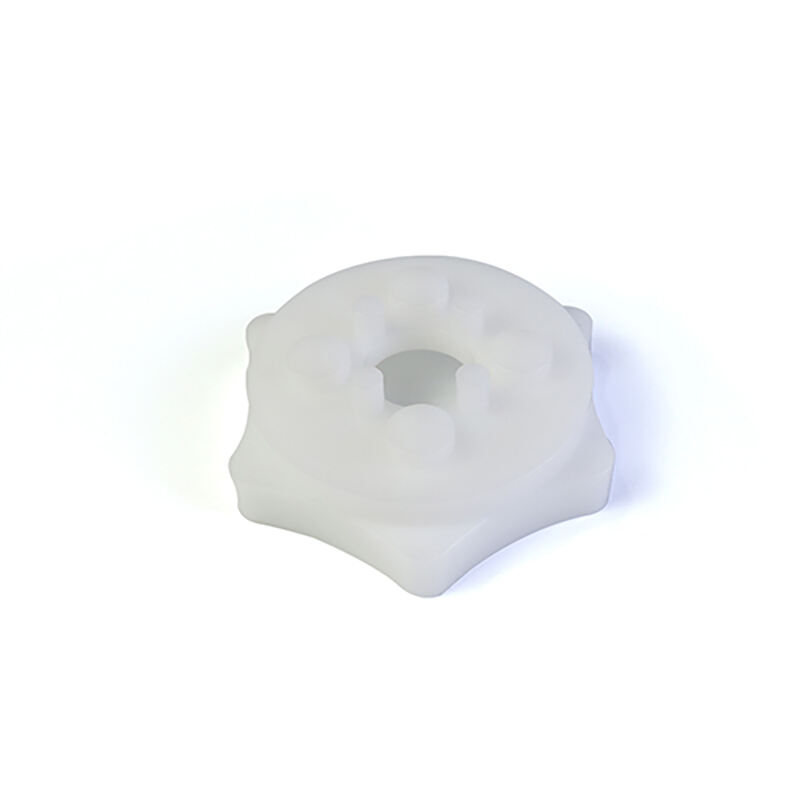

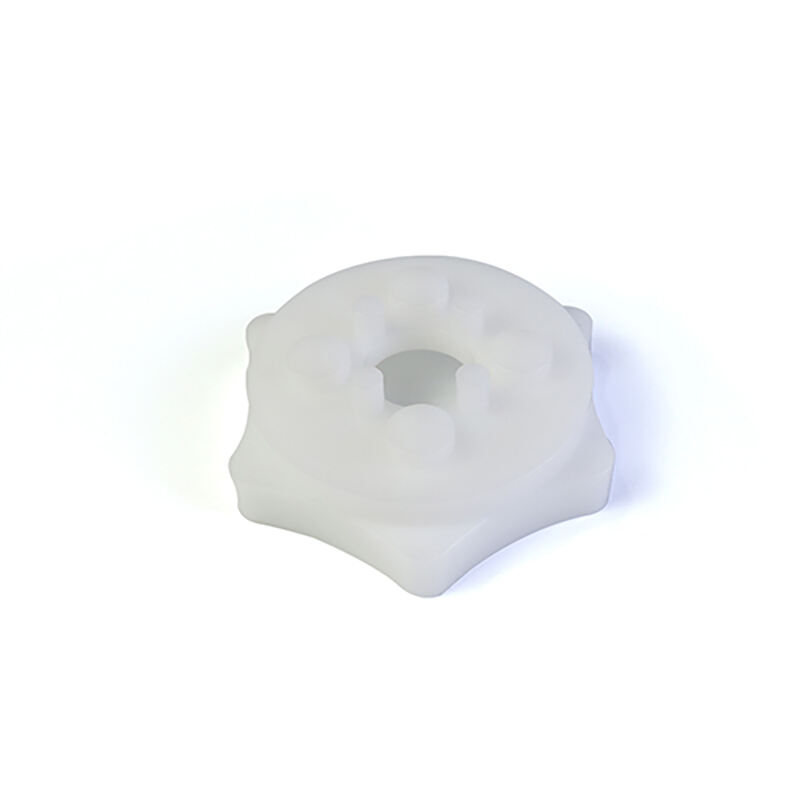

精密加工部品

種別: ブローチング、ドリル加工、エッチング/化学加工、レーザー加工、ミリング、その他の機械加工サービス、旋盤加工、ワイヤ放電加工、高速プロトタイピング

モデル番号:OEM

キーワード:CNC加工サービス

材料:ステンレス鋼

加工方法:CNC旋盤加工

納期:7-15日

品質:高品質

認証:ISO9001:2015/ISO13485:2016

MOQ:1個

製造業の世界では、プラスチック部品はいたるところで使用されています。自動車から医療、消費財から電子機器まで、ほぼすべての業界で見られます。しかし、形状、サイズ、性能という特定の要件を満たすプラスチック部品を作成するには、非常に高い精度が必要です。これがカスタムプラスチック部品加工が重要となる理由です。

カスタムプラスチック部品の加工 特定のアプリケーションの正確な仕様に合わせて設計され、製造されたプラスチック部品に関するプロセスを指します。このタイプの 機械加工 高度な技術、専用の設備、およびプラスチック材料に関する深い理解が必要であり、高品質で機能的な部品の生産を確保します。

カスタムプラスチック 部品の機械加工 さまざまな手段を用いることに関わります 加工プロセス 例えば NC コンピュータ数値制御(CNC)による切削、旋盤加工、フライス加工、ドリル加工、研磨を行い、顧客の特定の要件に基づいてプラスチック部品を製造します。これらのプロセスにより、複雑な形状、严格的な公差、滑らかな仕上げを持つ部品を作成でき、これは性能、耐久性、精度が重要なアプリケーションで不可欠です。

大量生産方法とは異なり、それは同一アイテムの大量生産に焦点を当てていますが、 カスタム加工 精密さとカスタマイズのために設計されています。これは、メーカーが個別のプロトタイプ、少量生産、または一意のニーズや非常に専門的な要件に合わせた部品を生産できるということです。

カスタムプラスチック部品を切削加工する際、素材の選択は非常に重要です。プラスチックはさまざまな種類があり、それぞれ独自の特性を持っています。これは異なる用途に適しています。以下は、カスタム加工で一般的に使用されるプラスチック素材の一部です:

• アクリル(PMMA):光学的な透明性と加工のしやすさで知られており、透明性が必要なアプリケーション、例えば光学レンズ、ディスプレイケース、ライトカバーなどに使われます。

• ポリカーボネート(PC):強くて堅牢であり、衝撃に強いポリカーボネートは、耐久性が必要なアプリケーション、例えば保護カバー、レンズ、自動車部品などに最適です。

• ナイロン:強靭で、摩擦係数が低く、摩耗に強く、ナイロンは自動車、産業用、消費者向け製品のアプリケーションで広く使用されており、ギア、ベアリング、ブッシングなどに使われます。

• アセタール(デルリン):優れた機械的特性を持つ非常に耐久性のあるプラスチックで、ギア、ファスナー、電気コネクタなどの精密部品に広く使用されています。

• ポリエチレン(PE):ポリエチレンは、その化学薬品に対する耐性と低摩擦の特性から広く使用されています。医療、食品加工、工業用途でよく見られます。

• PTFE(テフロン):PTFEは、その非粘着性、高い化学薬品耐性、高温耐性で知られています。シール、パッキン、ベアリングに使われることが多いです。

• ABS(アクリロニトリル・ブタジエン・スチレン):ABSは堅牢なプラスチック素材で、強度、剛性、衝撃への耐性が良好です。消費者向け製品、自動車部品、電子機器のケースに一般的に使用されます。

• ポリプロピレン(PP):軽量で化学薬品に強いプラスチックで、包装材、医療機器、自動車部品に広く使用されています。

複数の切削技術が使用されており、部品の複雑さ、素材、仕様に応じてカスタムプラスチック部品を作成します。以下は、カスタムプラスチック部品の製造に使用される主要な切削プロセスです:

1. CNCミリング

CNCミリングは、カスタムプラスチック部品を加工するための最も多機能な方法の一つです。これは、回転する切削工具を使用してプラスチックのワークピースから材料を取り除き、望む形状を作り出す手法です。CNCミリングは特に、アクリル、ポリカーボネート、ナイロンなどのプラスチックで複雑な形状を持つ部品、例えば曲面や穴のある部品を作るのに効果的です。また、高い精度と再現性を提供し、プロトタイプから小ロット生産まで理想的です。

2. CNC旋盤加工

CNC旋盤加工は、円筒形のプラスチック部品を作成するために使用されます。ワークピースは旋盤で回転し、カッティングツールがプラスチックを成形するために使用されます。このプロセスは、ブッシング、シャフト、リングなどの部品を作るのに最適です。CNC旋盤加工は非常に精密であり、アセタール、PTFE、ナイロンなど、優れた切削性を持つ材料と使用できます。

3. 信頼する 噴霧型

厳密には伝統的な「切削」方法ではないものの、インジェクションモールディングはカスタムプラスチック部品の製造に広く使用されています。このプロセスでは、溶かしたプラスチックを高圧で型に注入して部品を作ります。インジェクションモールディングは、複雑な形状や繊細なデザインの大量生産に理想的です。自動車部品、医療機器、消費者向け製品の製造に一般的に使用されます。

4. レーザー切断

レーザー加工は、焦点を合わせたレーザービームを使用してプラスチック素材を精密にカットする技術です。この手法は、薄いプラスチックシートのカットや、アクリルやポリカーボネートなどの素材で複雑なデザインを作成するのに適しています。レーザーカットは非常に滑らかな仕上げと严格的な公差を提供し、精度が必要で後処理を最小限に抑えたいカスタムプラスチック部品に最適です。

5. 旋盤加工とタッピング

ドリル加工はプラスチック部品に穴を開けるために使用され、タッピングは穴の中にスレッドを作成するために使用されます。これらのプロセスは、接続子、ブラケット、ハウジングなど、組み立てや固定が必要な部品を作る際に重要です。CNCによるドリル加工とタッピングは、穴が正確で一貫したサイズになるよう保証します。これは、加工が難しいプラスチック素材でも同様です。

6. 研削と研磨

研削と研磨は、カスタムプラスチック部品に滑らかな高品質な仕上げを施すために使用されます。研削は形状を精密化するために材料を除去し、研磨は粗いエッジを除去して表面の美観を向上させます。これは特に、展示ケース、レンズ、または光学的な透明度が必要な部品などにおいて重要です。

カスタムプラスチック部品加工には多くの利点があります。特に、精度と性能が重要な要件である場合にその価値が発揮されます。最も重要な利点のいくつかには次のようなものがあります:

1. 労働力 高精度

CNCフライス加工、旋盤加工、レーザーカットなどの加工プロセスにより、メーカーはしばしばインチの千分の一単位まで厳密な公差を持つ部品を生産することができます。この精度は、わずかな偏差でもパフォーマンスに失敗につながる可能性のある航空宇宙、医療、電子機器などの業界で極めて重要です。

2. 複雑な形状

カスタムプラスチック加工は、伝統的な成形プロセスでは困難または不可能な複雑な形状やデザインの作成を可能にします。この機能は、独自の輪郭、穴、スロット、またはカスタム機能が必要な製品にとって特に価値があります。

3. 材料の柔軟性

カスタム加工は、さまざまな用途に適した個別の特性を持つ幅広い範囲のプラスチック材料へのアクセスを提供します。高い衝撃抵抗、電気絶縁、または化学的耐性が必要な場合でも、加工は特定の性能要件を満たすためにさまざまなプラスチックに対応できます。

4. 小ロット生産

インジェクション成形とは異なり、コスト効率のために通常大量の部品が必要となるのに対して、カスタムプラスチック部品の加工は小ロット生産に非常に適しています。これは、プロトタイピング、限定ランナップ、専用部品に最適な選択肢であり、リードタイムとコストを削減します。

5. 性能の向上

カスタムマシニングにより、プラスチック部品は強度、柔軟性、または耐熱性などの特定の性能基準を満たすように製造されます。これにより、極端な温度、重い負荷、または厳しい化学物質にさらされる場合でも、部品が意図した用途で最適に機能します。

6. プロトタイプにはコスト効果的

新製品を開発中またはデザインをテストしている企業にとって、カスタムプラスチックマシニングはプロトタイプを製造するためのコスト効果の高い方法を提供します。インジェクション成形とは異なり、高価な金型や工具を必要としないため、マシニングでは高い初期費用なしに機能的なプロトタイプを迅速に作成できます。

カスタムプラスチック加工は、幅広い業界やアプリケーションで使用されており、次の通りです:

• 航空宇宙:コネクタ、シール、絶縁体などのカスタムプラスチック部品は、軽量性、耐久性、精度が重要な航空宇宙アプリケーションで使用されます。

• 医療機器:手術器具、診断装置、インプラントなどには、患者の安全性とデバイスの機能を確保するために高精度なプラスチック部品が必要です。

• 自動車:自動車産業向けのカスタムプラスチック部品には、ダッシュボード部品、シール、ベアリングなどがあり、金属部品の軽量な代替品として提供されます。

• 電子機器:ABSやポリカーボネートなどのプラスチック製の電子機器のハウジング、コネクタ、エンクロージャーは、消費者向け電子機器で一般的です。

• 食品および飲料: 食品加工機器、包装、ディスペンサーに使用されるカスタムプラスチック部品は、安全性と衛生基準を満たす必要があります。

• 産業用機器: ギアやベアリングからケースやハウジングまで、カスタムプラスチック部品は、性能と信頼性のために幅広い産業用機械で使用されています。

Q:金型成形の代わりにカスタムプラスチック切削加工を使用すべきタイミングはいつですか?

A:次のシナリオでは、カスタムプラスチック切削加工が好まれることが多いです:

・プロトタイプと少量生産: 少数の部品が必要な場合、注射成形の金型作成コストが正当化されない場合。

・複雑なデザイン: モールドでは実現が難しい複雑な形状、狭い公差、または繊細な詳細を持つ部品の場合。

・素材の多様性: 性能上の理由で特定のプラスチック素材や素材グレードが必要であり、その素材が射出成形に適していない場合。

・短いリードタイム: 原型作成や少量生産において、射出成形に必要な長いセットアップ時間と比較して、切削加工の方が速く行えることがあります。

Q 質問: 機械加工によって作られるカスタムプラスチック部品はどれほど精密ですか?

回答: カスタムプラスチック部品の機械加工では、非常に狭い公差を達成できます。通常、使用される素材、加工プロセス、および使用される設備によりますが、±0.001インチ(0.025 mm)またはそれ以上の精度です。このレベルの精度は、意図した仕様からのわずかなずれでも製品が故障する可能性がある航空宇宙、医療機器、電子機器などの業界にとって重要です。

Q:カスタムプラスチック加工の一般的なリードタイムはどのくらいですか?

A:カスタムプラスチック加工のリードタイムは、いくつかの要因によって異なります。例えば:

・部品と必要な加工プロセスの複雑さ。

・部品に選ばれた材料。

・必要な部品の数(プロトタイプ対量産)。

· 工具や設備の可用性。

プロトタイピングの場合、リードタイムは数日から数週間の範囲になります。小規模量産では通常2〜4週間かかりますが、最適化されたワークフローと優先スケジューリングにより、より短い納期が可能な場合もあります。

Q: カスタムプラスチック加工に関わるコスト要因は何ですか?

A: カスタムプラスチック加工のコストはいくつかの要因に依存します。その内訳は以下の通りです。

· 材料選択: プラスチックには費用が異なり、PEEKやPTFEなどの特殊材料はABSやナイロンなどの一般的なプラスチックよりも高価です。

・複雑さ: 高度な機械加工技術を必要とするより複雑なデザインは、生産時間とコストを増加させます。

・数量: 機械加工は小ロット生産においてコスト効果がありますが、大量生産では単価が下がる場合があります。しかし、一般的に金型を使った成形よりも高価です。

・リードタイム: 速い納期には追加のリソースや優先処理が必要となり、コストが増加する可能性があります。

Q:カスタムプラスチック部品の機械加工は、プロトタイプと量産の両方に使用できますか?

A:はい、カスタムプラスチック加工は多用途であり、プロトタイプと量産の両方に適しています。特に次の場合に有益です:

・プロトタイプ:切削加工は迅速なプロトタイピングを可能にし、設計のテスト、形状や適合性、機能の評価を行い、フルスケール生産に移行する前に必要な調整を行えます。

・小規模生産:低から中程度の量の生産において、カスタムプラスチック切削加工は柔軟性と精度を提供し、金型に関連する高いセットアップコストなしで行うことができます。

Q: カスタムプラスチック部品の切削加工は複雑な形状に対応できますか?

A: はい、カスタムプラスチック切削加工は他の製造方法では難しい複雑な形状の部品を製造することが得意です。CNC切削加工では、3D CADデザインを精密な部品に変換でき、繊細な形状、多次元のカット、カスタマイズされた特徴を実現します。これにより、微細な詳細、严格的な公差、または非標準的な設計を持つ部品に特に適した加工が可能です。

著作権 © 深圳市パフォクト精密製品有限公司 すべての権利予約 — プライバシーポリシー—ブログ