Bangunan 49, Taman Perindustrian Fumin, Kampung Pinghu, Daerah Longgang

Ahad Tutup

Pembangunan prototaip menggunakan penilaian sistematik terhadap kesan rawatan permukaan. Spesimen aluminium 6061 disediakan dengan dimensi yang sama (50×50×5 mm) dan keadaan mesinan awal untuk memastikan kebolehulangan. Penyelidikan ini memberi fokus kepada pengukuran interaksi antara peledingan mekanikal dan pengoksidaan kimia.

Data eksperimen dikumpulkan daripada rawatan terkawal makmal. Zarah alumina berketulenan tinggi (50–150 μm) digunakan untuk perembesan pasir. Pengoksidaan menggunakan ketuhar yang dilembapkan pada suhu 120°C ± 2°C. Analisis permukaan dijalankan menggunakan SEM (Hitachi SU5000) dan profilometri optik 3D (Bruker Contour GT). Ujian kekerasan menggunakan penguji mikrokekerasan Vickers dengan beban 500 g. Rintangan kakisan dinilai mengikut piawaian semburan garam ASTM B117 selama 48 jam.

Penyediaan Permukaan : Spesimen didegrem dengan aseton dan dikeringkan.

Pengeboran pasir : Saiz zarah berbeza (50, 100, 150 μm), tekanan (0.3–0.7 MPa), dan pendedahan (30–120 s).

Oksidasi : Dipanaskan dalam persekitaran terkawal (120°C, 50% RH) selama 1–3 jam.

Analisis : Imej SEM diperoleh pada pembesaran 1000×; kekasaran diukur pada lima titik setiap spesimen. Kekerasan diukur pada tiga lokasi; rintangan kakisan dinilai sebagai luas lekuk mengikut masa.

Imej SEM (Rajah 1) menunjukkan bahawa zarah bersaiz sederhana (100 μm) menghasilkan lekuk mikro yang seragam, mempromosikan pembentukan lapisan oksida yang konsisten. Zarah yang lebih kecil menghasilkan lubang-lubang halus tetapi tidak sekata, manakala zarah yang lebih besar mencipta ketidakteraturan yang dalam.

Rajah 1. Imej SEM permukaan Aluminium 6061 yang dipasir (1000×)

| Contoh | Ra (μm) | Kerasan (HV) | Kawasan Kakisan (%) |

|---|---|---|---|

| Tidak ditangani | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Keputusan menunjukkan pengurangan sebanyak 15% dalam kekasaran permukaan puncak-ke-lembah bagi spesimen yang dirawat dengan zarah 100 μm. Pengukuran kekerasan menunjukkan peningkatan purata sebanyak 12% berbanding sampel yang tidak dirawat, menyokong rintangan haus yang lebih baik.

Ujian semburan garam menunjukkan pengurangan 20% dalam kerebongan permukaan untuk sampel yang diblas pasir dan dioksidakan berbanding kawalan yang tidak dirawat. Peningkatan ini selaras dengan pembentukan lapisan oksida yang seragam.

Pembalasan pasir meningkatkan luas permukaan dan menghasilkan lekuk mikro yang memudahkan pelekatan lapisan oksida. Pengoksidaan pada suhu terkawal mendorong pembentukan filem oksida yang seragam dan padat. Kombinasi pengkasaran mekanikal dan pengoksidaan kimia menyumbang kepada peningkatan serentak dalam kekerasan dan rintangan kakisan.

Kajian ini terhad kepada spesimen berskala makmal; keputusan mungkin berbeza bagi komponen industri yang lebih besar. Pemilihan saiz zarah terhad kepada alumina; media lain mungkin menghasilkan tekstur permukaan yang berbeza.

Parameter pengeboman pasir-pengoksidaan yang dioptimumkan memberikan panduan praktikal untuk pembuatan prototaip dalam industri aeroangkasa dan automotif. Penerimaan secara industri boleh meningkatkan jangka hayat dan prestasi komponen tanpa memerlukan porsesing lanjut yang meluas.

Pengeboman pasir dengan zarah alumina 100 μm diikuti dengan pengoksidaan pada suhu 120°C selama 2 jam secara ketara meningkatkan keseragaman permukaan, kekerasan, dan rintangan kakisan terhadap prototaip Aluminium 6061. Penemuan ini membimbing pemilihan rawatan permukaan bagi komponen berprestasi tinggi serta mencadangkan kaedah untuk penskalaan ke pengeluaran perindustrian. Kajian lanjut mungkin meneroka media pelecut alternatif dan protokol pengoksidaan yang diperpanjang.

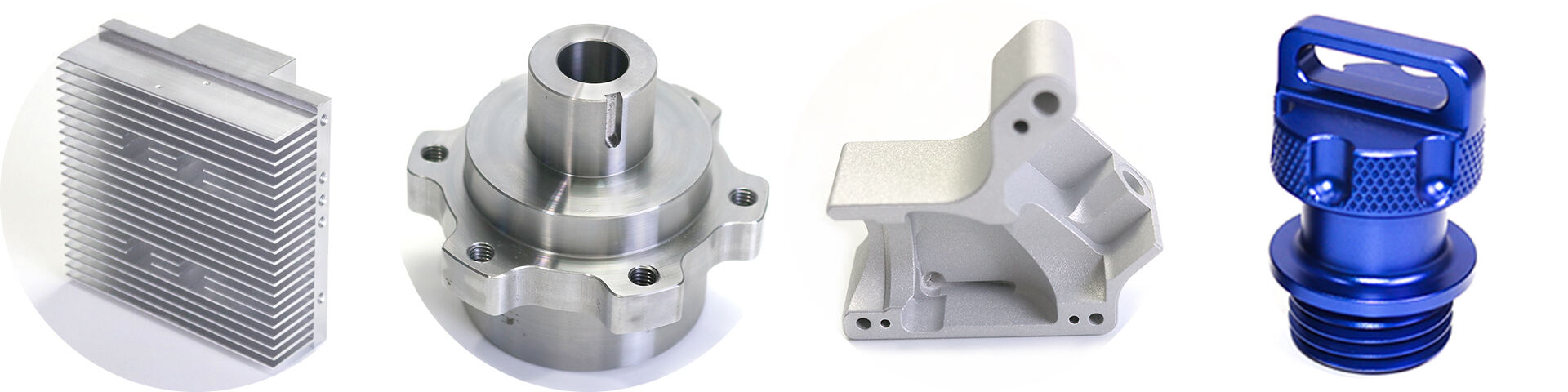

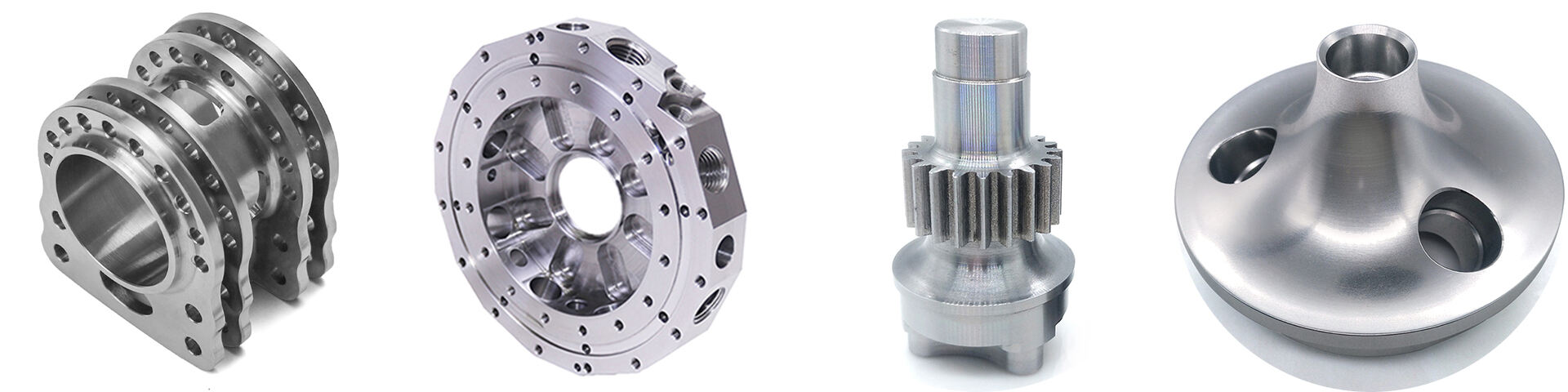

7 Pedang Precision: Rakan Kongsi Yang Dipercayai Dalam Pemesinan CNC Suai

Sebagai pembekal utama bahagian dan komponen pemesinan CNC suai, 7 Pedang Precision mengkhusus dalam pemesinan dan pengekautan prototaip dengan menggunakan bahan logam berkualiti tinggi. Kami menyampaikan produk berkualiti presisi yang disesuaikan mengikut keperluan unik pelbagai industri. Komitmen kami terhadap kecemerlangan telah menjadikan kami salah satu daripada pembekal pengeluaran CNC teratas di pasaran.

Kami bangga memegang beberapa sijil pengeluaran untuk perkhidmatan pemerosesan CNC kami, yang menunjukkan komitmen kami terhadap kualiti dan kepuasan pelanggan. Pasukan kami mengikuti prosedur kawalan kualiti yang ketat untuk memastikan setiap komponen yang dihasilkan memenuhi piawaian tertinggi dari segi kualiti dan ketepatan

Pemprosesan |

Pusingan CNC, Penyayatan CNC, Memotong Laser, Membengkok, Memutari, Memotong Dawai, Menampal, Mesin Pemotongan Lepasan Elektrik (EDM), Pengebukan |

|||||||

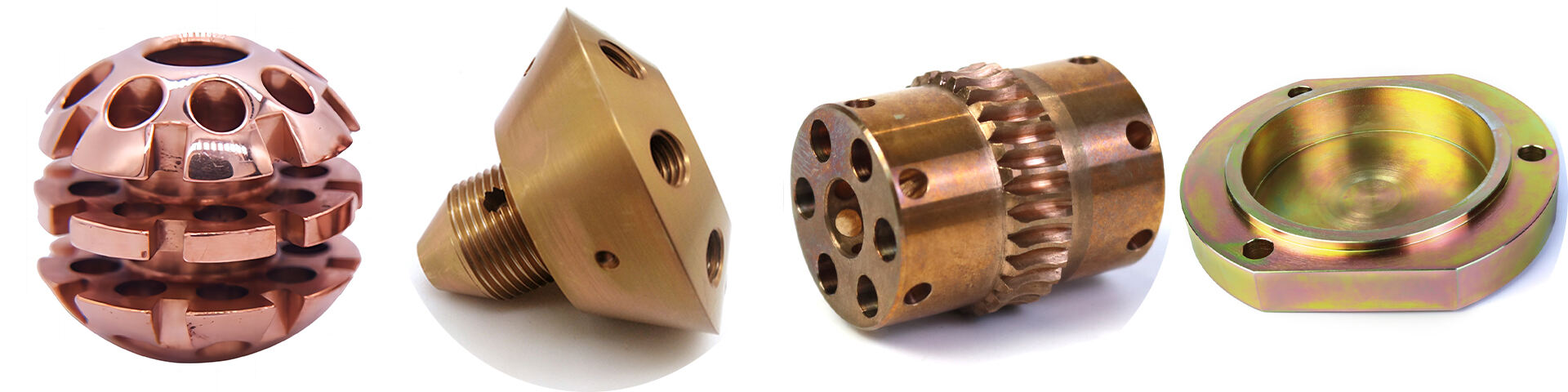

Bahan |

Aluminium: Siri 2000, Siri 6000, 7075, 5052, dll |

|||||||

Keluli tahan karat: SUS303, SUS304, SS316, SS316L, 17-4PH, dll |

||||||||

Keluli: 1214L/1215/1045/4140/SCM440/40CrMo, dll |

||||||||

Kuningan: 260, C360, H59, H60, H62, H63, H65, H68, H70, Gangsa, Tembaga |

||||||||

Titanium: Grade F1-F5 |

||||||||

Plastik: Acetal/POM/PA/Nilon/PC/PMMA/PVC/PU/Akrilik/ABS/PTFE/PEEK dll |

||||||||

Rawatan Permukaan |

Anodized, Bead Blasted, Silk Screen, PVD Plating, Zinc/Nickel/Chrome/Titanium Plating, Brushing, Painting, Powder Coated, Passivation, Electrophoresis, Electro Polishing, Knurl, Laser/Etch/Engrave dll |

|||||||

Ralat Tolak |

±0.002 ~ ±0.005 mm |

|||||||

Kasar permukaan |

Min Ra 0.1~3.2

|

|||||||

Hak Cipta © Shenzhen Perfect Precision Products Co., Ltd. Semua Hak Dilindungi — Dasar Privasi—Blog