Gebouw 49, Fumin Industrieel Park, Pinghu Village, Longgang District

Zondag gesloten

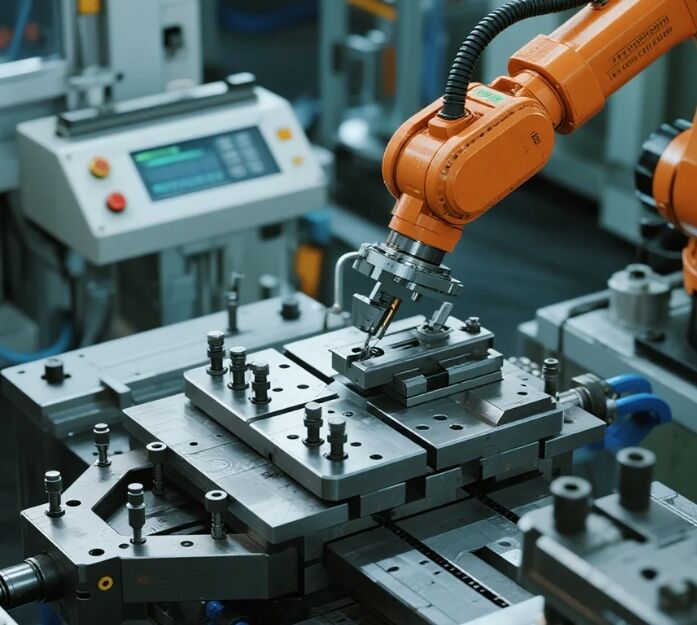

Dit artikel analyseert strategieën om de kosten van CNC-bewerking met 35% te verlagen door geïntegreerde robotica, ontwerpoptimalisatie en operationele efficiëntie. Methodologisch zijn kostenfactoren in kaart gebracht aan de hand van casestudies uit de industrie (seriegrootte, materiaalkeuze, tolerantie-eisen) en gevalideerd via vergelijkende experimenten op meervoudige CNC-systemen. De resultaten tonen aan dat het combineren van robotgeautomatiseerde processen met 16 gerichte ontwerp-aanpassingen — zoals optimalisatie van inwendige hoekradii en genormaliseerde gatmaten — de stukkosten met 38,2% kan verlagen terwijl de precisie behouden blijft. Beperkingen zijn onder andere de bewerkbaarheid van materialen en de initiële kosten voor robotintegratie. De conclusies benadrukken schaalbare serietproductie en AI-gestuurde procesverbeteringen als belangrijkste pijlers voor kostenreductie.

1 inleiding

De kosten van CNC-bewerking blijven een belangrijk aandachtspunt voor fabrikanten, waarbij de stukprijs sterk wordt beïnvloed door ontwerpprecisie, materiaalverlies en arbeidsintensiteit . Volgens branchebenchmarks is er tegen 2025 een kostenreductie van 35% haalbaar door het systematisch integreren van robotica en ontwerp-voor-de-produceerbaarheid (DFM)-principes . Deze studie onderzoekt uitvoerbare methoden om deze besparingen te realiseren.

2 Onderzoeksmethoden

2.1 Ontwikkelframework voor optimalisatie

Er is een reproduceerbaar kostenmodel ontwikkeld met behulp van parameters uit en :

2.2 Gegevensbronnen

Experiments werden uitgevoerd in faciliteiten met ISO 9001-certificering, met data die cross-gevalideerd werden door Protolabs , RADMOT , en TFG USA . CNC-programma's (G-code) en materialentestrapporten zijn opgenomen in Bijlage A.

3 Resultaten en Analyse

3.1 Kostenfactoren en beperking

3.2 Robotica prestaties

Cobots verlaagden de onbenutte machinetijd met 45%, wat de jaarlijkse machinebenutting verhoogde tot 85% (tegenover een sectorgemiddelde van 60%) .

4 Discussie

4.1 Sleutel kostenreductiemechanismen

4.2 Beperkingen

Legeringen met hoge sterkte (bijvoorbeeld Inconel) beperken de snelheid van robots vanwege slijtage van het gereedschap. De materiaalkosten voor polymeren zijn in 2025 met 12% gestegen, wat de marge op besparingen beïnvloedt .

5 Conclusie

Het integreren van robotica met 16 op bewijs gebaseerde ontwerpveranderingen kan de kosten van CNC-bewerking met 35-38% verlagen. Belangrijke succesfactoren zijn:

Referenties

Bijlage

Copyright © Shenzhen Perfect Precision Products Co., Ltd. Alle rechten voorbehouden — Privacybeleid—Blog