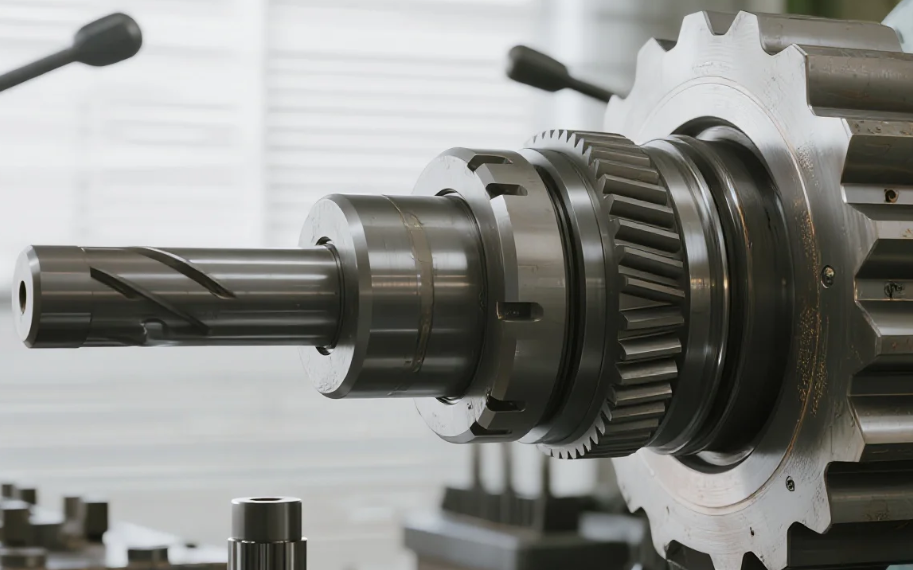

Broaching versus CNC-vormgeving voor interne spline in versnellingsbakken: complexiteit en gereedschapskosten

Inleiding

Bij het ontwerpen of repareren van versnellingsbakken is een terugkerende uitdaging het frezen van interne spline. Twee van de meest gebruikte processen - brocheren en CNC Vormgeven - leiden vaak tot discussies onder ingenieurs over welke methode beter is. De waarheid is dat er geen ééngrootte-past-voor-alles-oplossing bestaat. De juiste keuze hangt af van de geometrie van het onderdeel, productievolume en de langetermijnkosten van het gereedschap.

Met meer dan een decennium ervaring in de productie van tandwielkastonderdelen, heeft ons team zowel freessnijmachines als CNC-sleevens bediend voor projecten in de automotive-, lucht- en ruimtevaart- en zware industrie. In dit artikel zullen we de verschillen uitleggen aan de hand van praktijkvoorbeelden, zodat u kunt beoordelen welke methode het beste aansluit bij uw specifieke spline-eisen.

Wat Is Frezen?

Frezen maakt gebruik van een lange, meervoudig getande gereedschap die het splineprofiel progressief bewerkt terwijl deze door de boring beweegt.

-

Het beste voor: Gemiddelde tot hoge oplages waarbij de spline-geometrie genormeerd is.

-

Cyclus tijd: Vaak minder dan 20 seconden per onderdeel zodra de voorbereiding is voltooid.

-

Oppervlakteafwerking: Uitstekend, met Ra-waarden rond 0,8–1,2 µm.

-

Beperkingen: Hoge initiële gereedschapskosten (€ 8.000–€ 20.000 per freesgereedschap), beperkte flexibiliteit bij wijzigingen in de geometrie.

Een voorbeeld hiervan: In een project met 5.000 stuks auto- versnellingsbakken, leverde het overschakelen van vormgeven naar broaching een cyclusverkorting van 78% op en daalden de kosten per onderdeel met bijna $4,20. Maar toen de klant later een niet-standaard wijziging wenste, was een nieuwe freestand nodig—wat zes weken en $12.000 extra kostte.

Wat is CNC-vormgeving?

CNC-vormgeving (ook wel genaamd groefbewerking) maakt gebruik van een enkelvoudig werktuig dat heen en weer beweegt binnen de boring en tegelijkertijd één splintand per keer freest.

-

Het beste voor: Productie in lage tot middelmatige volumes, prototypen of gespecialiseerde spline-geometrieën.

-

Cyclus tijd: Langzamer, variërend van 3 tot 7 minuten afhankelijk van het aantal splineverzandingen.

-

Flexibiliteit: De gereedschapskosten zijn laag (meestal $200–$500 voor een vormgereedschap), en ontwerpveranderingen vereisen enkel CAM-aanpassingen.

-

Beperkingen: Langer bewerkingsuur en meer slijtage aan het gereedschap bij geharde materialen.

Inzicht op de werkplaats: Voor een reductiekast voor de lucht- en ruimtevaart met een complexe 27-tands interne spline was frezen niet eens mogelijk vanwege beperkte tool-clearance. CNC-vormgeven leverde het onderdeel op acceptabele toleranties binnen 4,8 minuut per stuk — nog steeds concurrerend voor een seriegrootte van 300 stuks.

Complexiteit en kosten van gereedschap vergeleken

| Factor | Brocheren | CNC Vormgeven |

|---|---|---|

| Initiële gereedschapskosten | Hoog ($8k–$20k) | Laag ($200–$500) |

| Flexibiliteit bij wijzigingen | Vereist nieuwe freessleutel | Eenvoudige CAM-wijziging + gereedschapswissel |

| Cyclusduur | 15–30 seconden/stuk | 3–7 minuten/deel |

| Bestemd Voor | Grote oplage, standaard spleetnaden | Prototyping, op maat/kleine oplage |

| Onderdeelcomplexiteit | Beperkt door de freesbeitelconstructie | Een hoge flexibiliteit |

Welk proces moet u kiezen?

De keuze komt vaak neer op het balanceren van volume versus flexibiliteit :

-

Als je aan het maken bent van tientallen duizenden versnellingsbakken met standaard spleetgeometrie → Brocheren voordeel voor kosten per deel.

-

Als u zich bevindt in prototyping, productie in kleine oplage of te maken heeft met niet-standaard spieën → CNC Vormgeven biedt de wendbaarheid die u nodig heeft.

-

Voor middelgrote series (500–2.000 stuks) , combineren veel bedrijven: het vervaardigen van prototypes eerst en daarna pas investeren in een spiezaag wanneer de geometrie vastligt.

Praktische conclusies voor ingenieurs en kopers

-

Bereken het totale aantal onderdelen over de levensduur voordat u zich vastlegt op spiezaag gereedschap.

-

Controleer de onderdeelgeometrie en gereedschapsclearance —niet alle inwendige spieën zijn spiezaagbaar.

-

Evalueer toekomstige ontwerpveranderingen —één enkele spline-aanpassing kan een dure freessleutel overbodig maken.

-

Overweeg het gebruik van onderaannemers : Sommige machinefabrieken beschikken over een bibliotheek van standaardfreessleutels om kosten te spreiden over meerdere klanten.

Zowel frezen als CNC-vormgeven zijn bewezen methoden voor het produceren van inwendige splines in versnellingsbakken, maar hun geschiktheid hangt af van uw prioriteiten. Frezen is uitstekend geschikt voor projecten in grote oplage en herhaalbare taken, terwijl CNC-vormgeven ongekende flexibiliteit biedt voor complexe of kleine series. Door zorgvuldig de complexiteit en gereedschapskosten af te wegen, kunnen ingenieurs en inkoopafdelingen onnodige kosten vermijden en de betrouwbaarheid van versnellingsbakken waarborgen.