Gebouw 49, Fumin Industrieel Park, Pinghu Village, Longgang District

Zondag gesloten

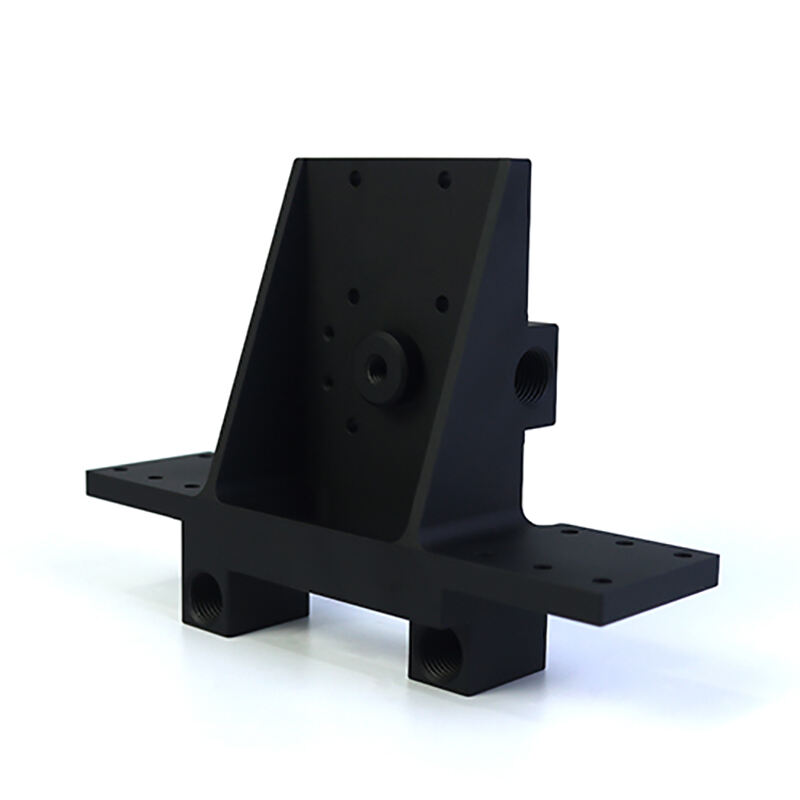

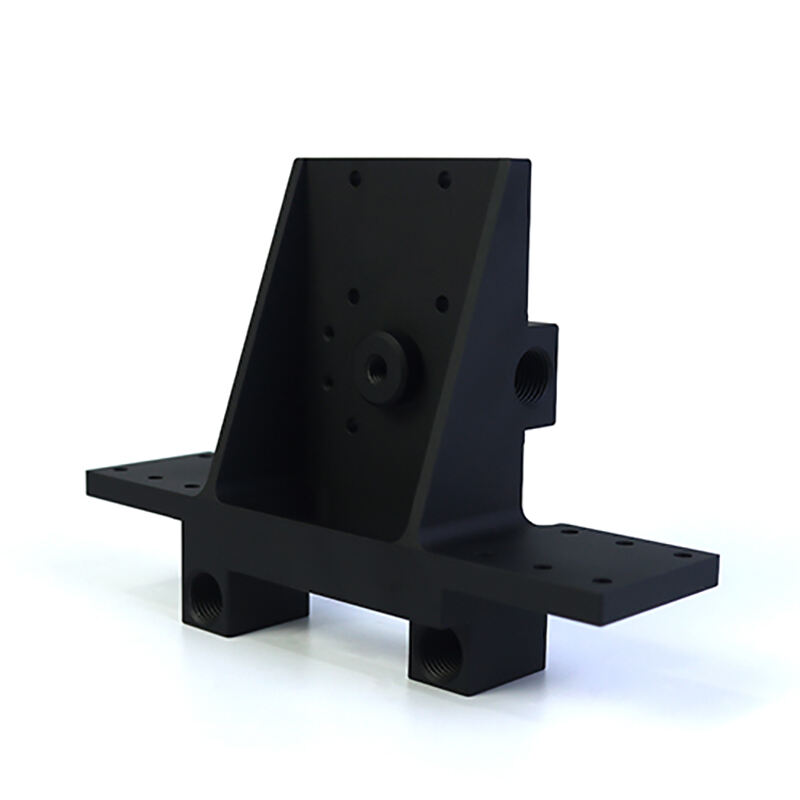

Type: Broaching, BOORING, Etching / Chemische Machining, Laser Machining, Frijzen, Andere Machineringdiensten, Draaien, Wire EDM, Rapid Prototyping

Modelnummer: OEM

Trefwoord: CNC Machining Services

Materiaal: roestvrij staal aluminiumlegering messing metaal plastic

Verwerkingsmethode: CNC-frijzen

Leveringstijd: 7-15 dagen

Kwaliteit: Hoogwaardige kwaliteit

Certificatie: ISO9001:2015/ISO13485:2016

MOQ: 1 stuk

Hé daar! Kijk jij ook wel eens uit het raam van een vliegtuig op 30.000 voet en bewonder je de ingenieurskunst? Ik wel. En er komt vaak één vraag bij me op: "Hoe maken ze onderdelen die zo betrouwbaar zijn?" Het antwoord heeft vaak te maken met een proces dat Cnc machineren .

In de lucht- en ruimtevaartsector is er geen ruimte voor fouten. Je kunt niet zomaar aan de kant rijden als er iets los zit. Daarom vertrouwt deze industrie sterk op CNC-machines cNC (Computer Numerical Control) bewerking. Het is het geheime ingrediënt achter de veilige, efficiënte en krachtige vliegtuigen waar we allemaal op vertrouwen. Laten we uitzoeken waarom.

In het dagelijks verwerking , een millimeter afwijken is misschien niet zo erg. In de lucht- en ruimtevaart? Dat is volledig onaanvaardbaar. We hebben het over toleranties binnen de dikte van een mensenhaar of zelfs minder.

CNC-machines zijn digitale ninjas. Ze volgen computerondersteunde ontwerpen (CAD) met waanzinnige nauwkeurigheid, en zagen metalen blokken tot complexe onderdelen zoals turbinebladen, landingsgestelonderdelen en beugels. Deze herhaalbare precisie zorgt ervoor dat elk onderdeel, van het eerste tot het duizendste, identiek en perfect is. Dit is een absolute voorwaarde voor veiligheid en prestaties.

Lucht- en ruimtevaartonderdelen worden blootgesteld aan extreme omstandigheden: enorme hitte, intense druk en hevige krachten. Je kunt niet zomaar elk materiaal gebruiken. Daarom wordt gewerkt met 'exotische' materialen zoals titanium, Inconel en hoogwaardige aluminiumlegeringen .

Het probleem? Deze materialen zijn notoir moeilijk te bewerken. Ze zijn hard, worden heet en kunnen gereedschap snel slijten. CNC-machines, vooral moderne machines met geavanceerde koelsystemen en uiterst harde gereedschappen, zijn speciaal ontworpen voor deze uitdaging. Ze kunnen deze superlegeringen op strategische en consistente wijze vormgeven tot de veerkrachtige onderdelen die nodig zijn om de zware vluchtomgeving te doorstaan.

Denk aan een motordeler of een onderdeel van het brandstofsysteem. Het zijn geen simpele blokken; het zijn ingewikkelde 3D-puzzels met interne kanalen, complexe bochten en dunne wanden.

Hier komt CNC-bewerking echt tot haar recht. Door gebruik te maken van multi-assige machines (denk aan 5-assig of meer), kunnen machinisten deze uiterst complexe geometrieën in één opspanning produceren. Dit elimineert fouten die kunnen ontstaan door een onderdeel tussen verschillende machines te verplaatsen, en maakt ontwerpen mogelijk die onmogelijk zouden zijn met handmatige bewerking.

In de lucht- en ruimtevaart is gewicht geld. Hoe zwaarder het vliegtuig, hoe meer brandstof het verbruikt. Meer brandstof betekent hogere kosten en meer uitstoot. CNC-bewerking is een sleutelspeler in " gewichtsreductie ."

Het proces stelt ingenieurs in staat om onderdelen te ontwerpen met ingewikkelde, gewichtsbesparende roosters en uitsparingen, waarbij elk mogelijk onnodige materiaal wordt verwijderd zonder afbreuk aan de sterkte. Het is alsof je een sculptuur uit metaal houwt, waarbij alleen de absoluut noodzakelijke structuur overblijft. Deze voortdurende zoektocht naar lichtheid is cruciaal voor de bouw van de volgende generatie brandstofefficiënte vliegtuigen.

CNC-bewerking blijft niet stilstaan. Het wordt slimmer. We zien nu een naadloze "digitale verbinding" waarin een onderdeel wordt ontworpen, gesimuleerd en waarvan de bewerkingsinstructies allemaal binnen een gekoppeld digitaal systeem worden gegenereerd. Dit betekent nog minder fouten en snellere productie.

Bovendien is er een coole nieuwe trend: de combinatie van CNC en 3D-printen (additieve productie). Onderdelen worden vaak in bijna definitieve vorm 3D-geprint en vervolgens met een CNC-afwerking tot perfecte, definitieve afmetingen bewerkt. Het beste van twee werelden!

Dus de volgende keer dat u zich oorgespt voor een vlucht, denk dan aan de onzichtbare held. Die krachtige motoren en het stevige rompframe zitten vol onderdelen die zijn gemaakt door middel van CNC-bewerking. Het is de technologie die ruwe, sterke materialen omzet in veilige, betrouwbare en hoogvliegende wonderen van moderne engineering.

V: Hoe snel kan ik een CNC-prototype ontvangen?

A: De levertijd varieert afhankelijk van de complexiteit van het onderdeel, beschikbaarheid van materialen en afwerkeisen, maar over het algemeen:

• Eenvoudige prototypen: 1–3 werkdagen

• Complexe of meerdere onderdelen projecten: 5–10 werkdagen

Snelbezorgservice is vaak beschikbaar.

V: Welke ontwerpbestanden moet ik leveren?

A: Om te beginnen, dient u het volgende in te dienen:

• 3D CAD-bestanden (voorkeur in STEP, IGES of STL-formaat)

• 2D-tekeningen (PDF of DWG) indien specifieke toleranties, schroefdraad of oppervlakteafwerking vereist zijn

V: Kunnen jullie nauwe toleranties verwerken?

A: Ja. CNC-bewerking is ideaal voor het behalen van nauwe toleranties, meestal binnen:

• ±0,005" (±0,127 mm) standaard

• Strakkere toleranties op verzoek beschikbaar (bijv. ±0,001" of beter)

V: Is CNC-prototyping geschikt voor functionele tests?

A: Ja. CNC-prototypes worden gemaakt van echte engineering-grade materialen, waardoor ze ideaal zijn voor functionele tests, pasvormcontrole en mechanische evaluaties.

V: Biedt u naast prototypes ook productie in kleine oplages?

A: Ja. Veel CNC-diensten bieden tussentijdse productie of productie in kleine oplages, ideaal voor aantallen van 1 tot enkele honderden eenheden.

V: Is mijn ontwerp vertrouwelijk?

A: Ja. Betrouwbare CNC-prototype-diensten tekenen altijd een vertrouwelijkheidsovereenkomst (NDA) en behandelen uw bestanden en intellectuele eigendom volledig vertrouwelijk.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. Alle rechten voorbehouden — Privacybeleid—BLOG