Здание 49, промышленный парк Фумин, деревня Пинху, район Лонгган

Воскресенье закрыто

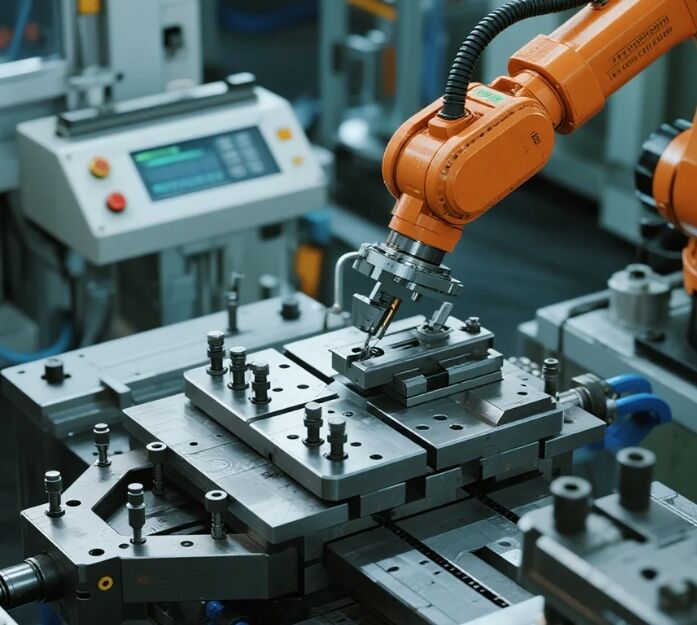

В этой статье рассматриваются стратегии снижения затрат на фрезерную обработку с ЧПУ на 35% за счёт интеграции робототехники, оптимизации конструкции и повышения эксплуатационной эффективности. Методологически основные статьи затрат были количественно определены с использованием промышленных кейсов (размер партии, выбор материала, допуски и технические требования) и проверены с помощью сравнительных экспериментов на многокоординатных станках с ЧПУ. Результаты показывают, что комбинация роботизированной автоматизации и 16 целевых изменений в конструкции — таких как оптимизация радиусов внутренних углов и стандартизация размеров отверстий — позволяет снизить себестоимость единицы продукции на 38,2%, сохраняя точность. Ограничения включают в себя обрабатываемость материалов и первоначальные затраты на интеграцию робототехники. В выводах особое внимание уделяется массовому производству и уточнению процессов с применением искусственного интеллекта как основным направлениям снижения затрат.

1 введение

Затраты на обработку деталей на станках с ЧПУ остаются важной проблемой для производителей, поскольку себестоимость единицы продукции существенно зависит от сложности конструкции, объёма отходов материалов и трудоёмкости процесса . К 2025 году отраслевые ориентиры показывают, что сокращение затрат на 35% может быть достигнуто за счёт системной интеграции робототехники и принципов проектирования для обеспечения технологичности производства (DFM) . В этом исследовании рассматриваются практические методологии, позволяющие достичь этих показателей экономии

2 Методы исследования

2.1 Система оптимизации проектирования

Была разработана воспроизводимая модель затрат, использующая параметры из и :

2.2 Источники данных

Эксперименты проводились на производственных мощностях, сертифицированных по ISO 9001, с данными, проверенными Protolabs , RADMOT , и TFG USA . Программы для станков с ЧПУ (G-код) и протоколы испытаний материалов приведены в Приложении А.

3 Результаты и анализ

3.1 Факторы стоимости и способы их минимизации

3.2 Производительность роботов

Совместные роботы (cobots) сократили простой оборудования на 45%, повысив годовую загрузку станков до 85% (вместо среднего показателя по отрасли — 60%) .

4 Обсуждение

4.1 Основные механизмы снижения затрат

4.2 Ограничения

Высокопрочные сплавы (например, Inconel) ограничивают скорость роботизации из-за износа инструмента. Материальные затраты на полимеры выросли на 12% в 2025 году, что повлияло на экономию .

5 Заключение

Интеграция робототехники с 16 исходящими из доказательств изменениями конструкции может сократить затраты на ЦРУ на 35-38%. Критические факторы успеха включают:

References

Приложение

Авторские права © Shenzhen Perfect Precision Products Co., Ltd. Все права защищены — Политика конфиденциальности—Блог