Здание 49, промышленный парк Фумин, деревня Пинху, район Лонгган

Воскресенье закрыто

Разработка прототипа включает систематическую оценку эффектов обработки поверхности. Образцы алюминия 6061 были подготовлены с одинаковыми размерами (50×50×5 мм) и начальными условиями механической обработки для обеспечения воспроизводимости. Исследование было сосредоточено на количественной оценке взаимодействия между механическим дробеструйным воздействием и химическим окислением.

Экспериментальные данные были собраны в условиях лабораторного контроля. Для дробеструйной обработки использовались частицы высокочистого оксида алюминия (50–150 мкм). Окисление проводилось в увлажненной печи, поддерживаемой при температуре 120°C ± 2°C. Анализ поверхности выполнялся с помощью сканирующего электронного микроскопа (Hitachi SU5000) и 3D оптической профилометрии (Bruker Contour GT). Испытания твёрдости проводились с использованием микротвердомера по Виккерсу с нагрузкой 500 г. Оценка коррозионной стойкости проводилась в соответствии со стандартом ASTM B117 методом солевого тумана в течение 48 часов.

Подготовка поверхности : Образцы обезжиривались ацетоном и высушивались.

Песочница : Различный размер частиц (50, 100, 150 мкм), давление (0,3–0,7 МПа) и время воздействия (30–120 с).

Оксидация : Нагрев в контролируемой среде (120 °C, 50 % влажности) в течение 1–3 часов.

Анализ : Изображения СЭМ получены при увеличении 1000×; шероховатость измерялась в пяти точках на образец. Твёрдость измерялась в трёх местах; коррозионная стойкость оценивалась по площади язвления со временем.

Изображения СЭМ (рисунок 1) показывают, что частицы среднего размера (100 мкм) создают равномерные микровмятины, способствующие образованию однородного оксидного слоя. Мелкие частицы образуют более тонкие, но неравномерные ямки, а крупные частицы — глубокие нерегулярные дефекты.

Рисунок 1. Изображения поверхностей алюминия 6061 после пескоструйной обработки (увеличение 1000×)

| Образец | Ra (мкм) | Твердость (HV) | Площадь коррозии (%) |

|---|---|---|---|

| Нелеченные | 1.25 | 85 | 18 |

| 50 мкм | 1.10 | 90 | 16 |

| 100 мкм | 1.05 | 95 | 14 |

| 150 мкм | 1.20 | 92 | 15 |

Результаты показывают снижение на 15% шероховатости поверхности от пика до долины у образцов, обработанных частицами размером 100 мкм. Измерения твёрдости показывают среднее увеличение на 12% по сравнению с необработанными образцами, что свидетельствует об улучшении износостойкости.

Испытания в солевом тумане демонстрируют снижение на 20% количества поверхностных питтингов у образцов, подвергнутых пескоструйной обработке и окислению, по сравнению с необработанными контрольными образцами. Это улучшение согласуется с формированием равномерного оксидного слоя.

Пескоструйная обработка увеличивает площадь поверхности и создаёт микронадавливания, способствующие сцеплению оксидного слоя. Окисление при контролируемой температуре способствует образованию равномерной плотной оксидной плёнки. Сочетание механического шероховатого профиля и химического окисления обеспечивает одновременное улучшение твёрдости и коррозионной стойкости.

Исследование ограничено образцами лабораторного масштаба; результаты могут отличаться для более крупных промышленных компонентов. Выбор размера частиц ограничен оксидом алюминия; другие среды могут создавать различные текстуры поверхности.

Оптимизированные параметры дробеструйной обработки и окисления дают практические рекомендации по изготовлению прототипов в аэрокосмической и автомобильной промышленности. Промышленное внедрение может повысить долговечность и производительность компонентов без значительной последующей обработки.

Дробеструйная обработка частицами оксида алюминия размером 100 мкм с последующим окислением при 120 °C в течение 2 часов значительно улучшает равномерность, твердость и коррозионную стойкость прототипов из алюминия 6061. Полученные результаты информируют выбор методов обработки поверхностей для высокопроизводительных компонентов и указывают пути для масштабирования на промышленное производство. Дальнейшие исследования могут изучить альтернативные материалы для дробеструйной обработки и расширенные протоколы окисления.

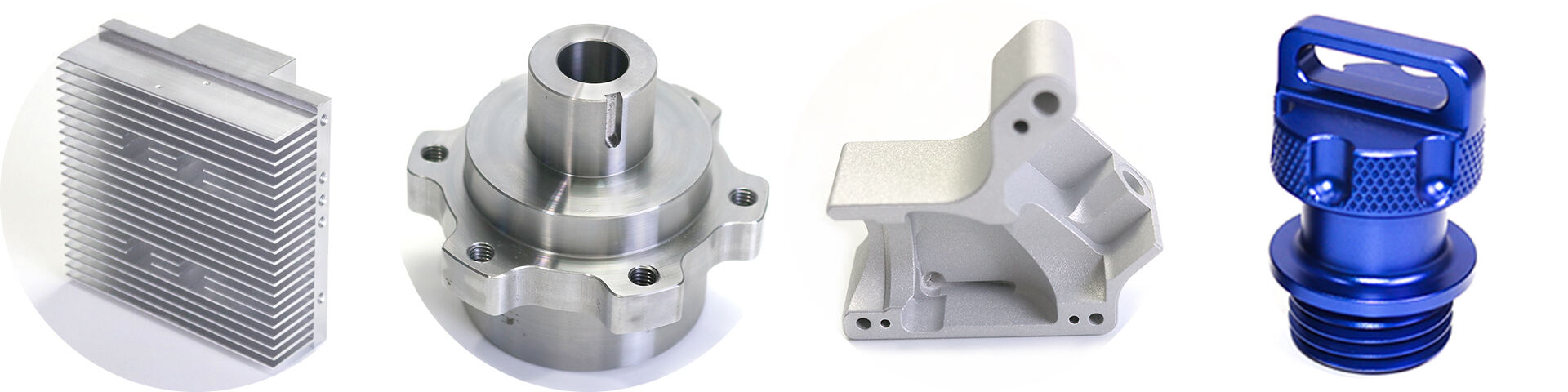

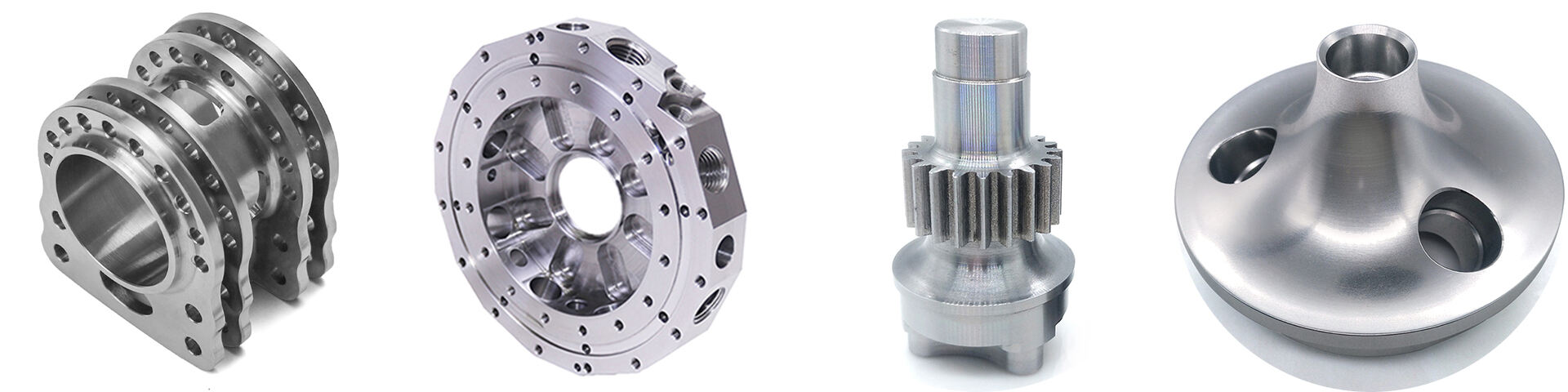

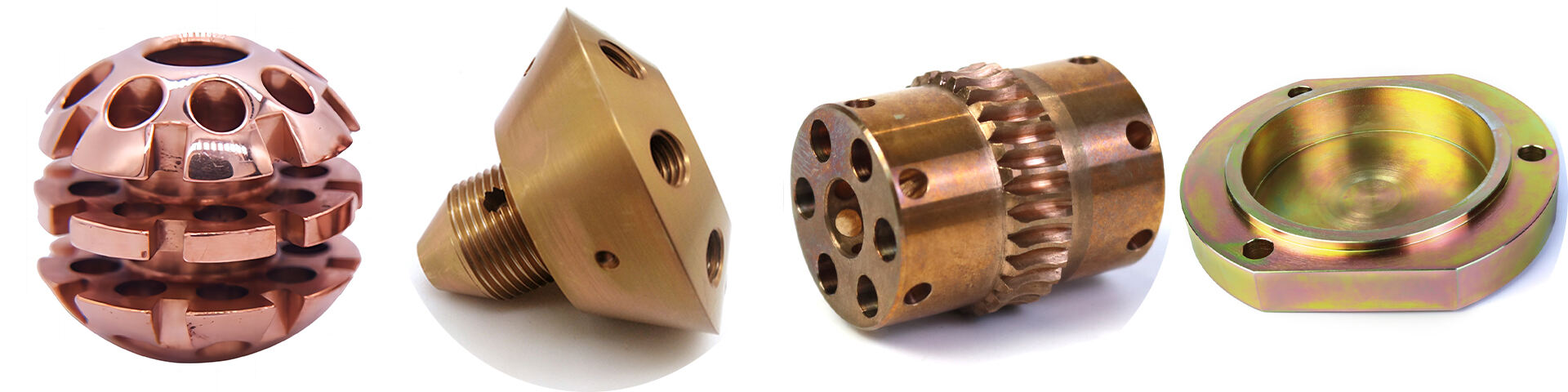

7 Swords Precision: Ваш надежный партнер в области индивидуальной CNC-обработки

Как ведущий поставщик комплектующих и компонентов для индивидуальной CNC-обработки, 7 Swords Precision специализируется на прототипном токарном и фрезерном производстве с использованием высококачественных металлических материалов. Мы предлагаем изделия, произведенные с высокой точностью, адаптированные под уникальные требования различных отраслей. Наше стремление к качеству сделало нас одними из ведущих поставщиков в сфере CNC-производства.

Мы гордимся тем, что имеем несколько сертификатов на производство услуг по обработке на станках с ЧПУ, что демонстрирует нашу приверженность качеству и удовлетворенности клиентов. Наша команда соблюдает строгие процедуры контроля качества, чтобы убедиться, что каждая изготовленная деталь соответствует высоким стандартам качества и точности

Обработка |

Токарная обработка CNC, фрезеровка CNC, лазерная резка, гибка, спининг, проволочная резка, штамповка, электрическая искровая обработка (EDM), литье под давлением |

|||||||

Материалы |

Алюминий: серия 2000, серия 6000, 7075, 5052 и др. |

|||||||

Нержавеющая сталь: SUS303, SUS304, SS316, SS316L, 17-4PH и др. |

||||||||

Сталь: 1214L/1215/1045/4140/SCM440/40CrMo и т.д. |

||||||||

Латунь: 260, c360, h59, h60, h62, h63, h65, h68, h70, бронза, медь |

||||||||

Титан: класс f1-f5 |

||||||||

Пластик: Ацеталь/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrylic/ABS/PTFE/PEEK и др. |

||||||||

Поверхностная обработка |

Анодирование, Дробеструйная обработка, Шелкография, Гальванопокрытие PVD, Цинкование/Никелирование/Хромирование/Титановое покрытие, Щеточная обработка, Покраска, Порошковое покрытие, Пассивация, Электрофорез, Электрополировка, Накатка, Лазерная/Травленая/Гравированная и др. |

|||||||

Допуск |

±0,002 ~ ±0,005 мм |

|||||||

Шероховатость поверхности |

Мин Ra 0.1~3.2

|

|||||||

Авторские права © Shenzhen Perfect Precision Products Co., Ltd. Все права защищены — Политика конфиденциальности—Блог