Brochering kontra CNC-formning för inre kuggar i växellådor: Komplexitet och verktygskostnader

Introduktion

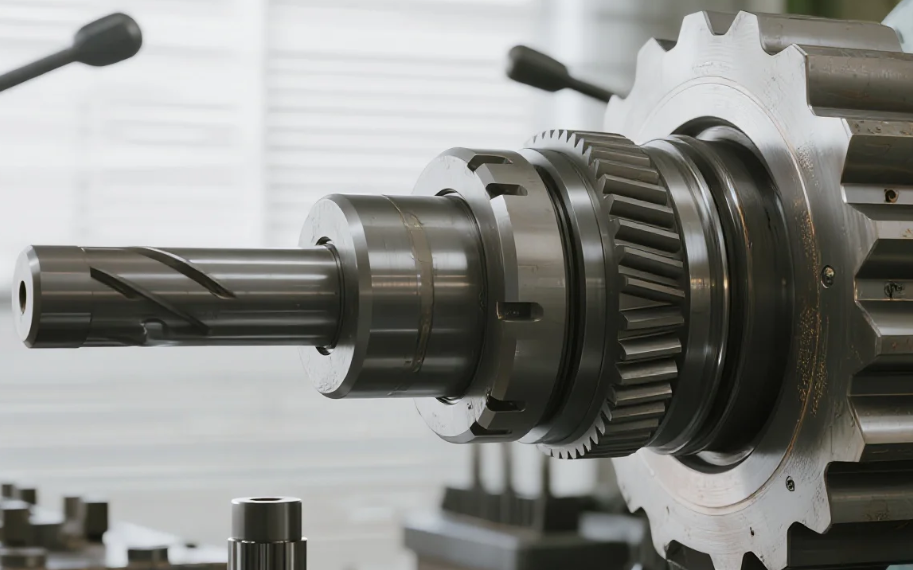

Vid konstruktion eller reparation av växellådor är en återkommande utmaning bearbetning av inre kuggar. Två av de vanligaste processerna – tågmackning och CNC-formning – väcker ofta debatter bland ingenjörer om vilken som är bäst. Sanningen är att det inte finns något universellt rätt svar. Rätt val beror på komponentens geometri, produktionsvolym och långsiktig verktygskostnad.

Eftersom vi arbetat med tillverkning av växellådskomponenter i över ett decennium har vårt team erfarenhet av att köra både brottningsmaskiner och CNC-formningsmaskiner för projekt inom bilindustrin, flygindustrin och tung utrustning. I den här artikeln kommer vi att gå igenom skillnaderna med praktiska exempel, så att du kan utvärdera vilken metod som bäst uppfyller dina specifika splinbehov.

Vad är brottningsbearbetning?

Brottningsbearbetning använder ett långt verktyg med flera skärande tänder som successivt skapar splinprofilen när det förs igenom hålet.

-

Bäst för: Medelstora till stora serier där splingeometrin är standardiserad.

-

Cykeltid: Ofta mindre än 20 sekunder per komponent när installationen är klar.

-

Ytbehandling: Utmärkt, med Ra-värden mellan 0,8–1,2 µm.

-

Begränsningar: Höga förberedelsekostnader för verktyg ($8 000–$20 000 per brottningsverktyg), begränsad flexibilitet vid förändringar av geometrin.

Exempelvis: I ett projekt med 5 000 bilväxellådor minskade byte från formning till broaching cykeltiden med 78 % och sänkte kostnaden per del med nästan 4,20 dollar. Men när kunden senare begärde en icke-standardiserad modifiering krävdes en ny broach - vilket lade till sex veckor och 12 000 dollar till projektet.

Vad är CNC-formning?

CNC-formning (ibland kallad nyckling) använder ett verktyg med en enskild skärande punkt som rör sig in och ut i hålet och tillverkar en nyckelränna i taget.

-

Bäst för: Låg till medelhög produktion, prototyper eller anpassade nyckelgeometrier.

-

Cykeltid: Långsammare, mellan 3 och 7 minuter beroende på antalet nycklar.

-

Flexibilitet: Verktygskostnaden är låg (vanligtvis 200–500 dollar för ett formverktyg), och konstruktionsändringar kräver endast CAM-justeringar.

-

Begränsningar: Längre bearbetningstid och högre verktygsslitage vid bearbetning av hårdare material.

Insikter från verkstaden: För en flygindustrins växellåda med en komplex inre splines med 27 tänder var broaching inte ens möjligt på grund av verktygsutrymmesproblem. CNC-formning levererade delen med acceptabla toleranser inom 4,8 minuter per enhet – fortfarande konkurrenskraftigt för en seriestorlek på 300 delar.

Komplexitet och verktygskostnader jämförda

| Fabrik | Tågmackning | CNC-formning |

|---|---|---|

| Inledande verktygskostnad | Hög ($8 000–$20 000) | Låg ($200–$500) |

| Flexibilitet vid förändringar | Kräver ny broach | Enkel CAM-ändring + verktygsbyte |

| Cykeltid | 15–30 sekunder/del | 3–7 minuter/del |

| Bäst för | Stora volymer, standard profiler | Prototypframställning, anpassade/låga volymer |

| Komplexitet hos delen | Begränsat av profilskärningsverktygets design | Hög flexibilitet |

Vilken process bör du välja?

Beslutet handlar ofta om att balansera volym mot flexibilitet :

-

Om du lagar tiotusentals växellådor med standardiserad profilgeometri → Tågmackning ger lägre kostnad per del.

-

Om du är i prototypframtagning, liten serieproduktion eller hanterar icke-standardiserade spår → CNC-formning ger den rörlighet du behöver.

-

För medelstora serier (500–2 000 delar) , hybridiseras ofta: man formar prototyper först och investerar sedan i ett skärande verktyg först när geometrin är fastställd.

Praktiska slutsatser för konstruktörer och inköpare

-

Beräkna delens livscykelvolym innan du bestämmer dig för skärande verktyg.

-

Kontrollera delgeometri och verktygsutrymme – alla interna spår kan inte bearbetas med skärande verktyg.

-

Utvärdera framtida designändringar —en enda justering av en splin kan göra en dyr borrning föråldrad.

-

Överväg underleverantörer : Vissa maskinverkstäder har ett bibliotek med standardborrningar för att kunna fördela kostnaderna över flera kunder.

Borrning och CNC-formning är båda beprövade metoder för att tillverka inre spliner i växellådor, men deras lämplighet beror på era prioriteringar. Borrning är överlägsen för stora serier och upprepade arbeten, medan CNC-formning erbjuder oöverträffad flexibilitet för komplexa eller småserietillverkade projekt. Genom att noggrant väga in komplexitet och verktygskostnader kan ingenjörer och inköpsavdelningar undvika onödiga utgifter och säkerställa växellådans tillförlitlighet.