การเปรียบเทียบ Broaching และ CNC Shaping สำหรับการกลึงเกียร์ภายในกล่องเกียร์: ความซับซ้อนและต้นทุนเครื่องมือ

แนะนำ

เมื่อออกแบบหรือซ่อมแซมกล่องเกียร์ หนึ่งในความท้าทายที่พบบ่อยคือการกลึงเกียร์ภายใน สองกระบวนการที่ใช้กันอย่างแพร่หลายคือ broaching และ การขึ้นรูปด้วยเครื่องจักร CNC ซึ่งมักเป็นหัวข้อถกเถียงกันในหมู่วิศวกรว่ากระบวนการใดดีกว่ากัน ความจริงคือ ไม่มีคำตอบที่ใช้ได้กับทุกกรณี การเลือกใช้กระบวนการที่เหมาะสมที่สุดขึ้นอยู่กับรูปทรงชิ้นงาน ปริมาณการผลิต และต้นทุนเครื่องมือในระยะยาว

ทีมของเราทำงานด้านการผลิตชิ้นส่วนเกียร์มาเป็นเวลากว่าทศวรรษ โดยได้ใช้ทั้งเครื่องกัดลิ้นปีกและเครื่องกัดแปรรูปแบบ CNC ในโครงการด้านยานยนต์ อากาศยาน และเครื่องจักรหนัก ในบทความนี้ เราจะอธิบายถึงความแตกต่างของเครื่องมือทั้งสองแบบโดยใช้ตัวอย่างที่เข้าใจได้ง่าย เพื่อให้คุณสามารถประเมินว่าวิธีใดเหมาะสมกับความต้องการในการกัดเกียร์ของคุณ

การกัดลิ้นปีก (Broaching) คืออะไร?

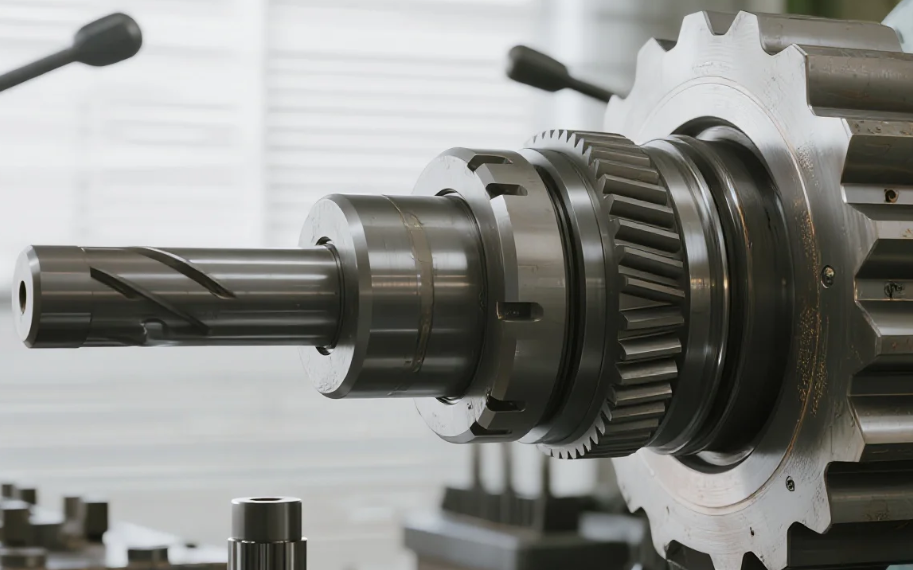

การกัดลิ้นปีกใช้เครื่องมือที่ยาวและมีฟันหลายชั้น ซึ่งจะทำการกัดร่องเกียร์แบบค่อยเป็นค่อยไปขณะที่เครื่องมือเคลื่อนผ่านเข้าไปในรู

-

ดีที่สุดสำหรับ: เหมาะสำหรับงานผลิตในปริมาณปานกลางถึงมาก โดยที่รูปทรงของร่องเกียร์มีมาตรฐานอยู่แล้ว

-

เวลาในการทำงาน: โดยทั่วไปใช้เวลาไม่ถึง 20 วินาทีต่อชิ้นงาน เมื่อการตั้งค่าเสร็จสมบูรณ์

-

สภาพผิวสำเร็จรูป: ให้คุณภาพพื้นผิวที่ดีมาก โดยค่า Ra อยู่ที่ประมาณ 0.8–1.2 ไมครอน

-

ข้อจำกัด: ต้นทุนค่าเครื่องมือเริ่มต้นสูง (ประมาณ 8,000–20,000 ดอลลาร์สหรัฐต่อการกัดลิ้นปีกหนึ่งชุด) และมีความยืดหยุ่นต่ำเมื่อรูปทรงต้องเปลี่ยนแปลง

กรณีศึกษา: ในโครงการเกียร์รถยนต์ 5,000 ชิ้น การเปลี่ยนจากการกัดร่องด้วยวิธี shaping เป็น broaching ช่วยลดเวลาในการผลิตลง 78% และลดต้นทุนต่อชิ้นได้เกือบ 4.20 ดอลลาร์สหรัฐ แต่เมื่อลูกค้าขอให้ปรับเปลี่ยนเป็นแบบที่ไม่ได้มาตรฐานในภายหลัง จำเป็นต้องใช้เครื่องมือ broach ใหม่ ซึ่งทำให้โครงการล่าช้าไปอีก 6 สัปดาห์ และเพิ่มค่าใช้จ่ายอีก 12,000 ดอลลาร์สหรัฐ

CNC Shaping คืออะไร?

การกัดร่องด้วยเครื่อง CNC (บางครั้งเรียกว่า slotting) ใช้เครื่องมือแบบ single-point ที่เคลื่อนที่กลับไปกลับมาภายในรู เพื่อกัดฟันเฟืองหนึ่งร่องในแต่ละครั้ง

-

ดีที่สุดสำหรับ: เหมาะสำหรับการผลิตจำนวนน้อยถึงปานกลาง ทำต้นแบบ หรือออกแบบเฟืองรูปทรงพิเศษ

-

เวลาในการทำงาน: ความเร็วในการทำงานช้า โดยใช้เวลาตั้งแต่ 3 ถึง 7 นาที ขึ้นอยู่กับจำนวนฟันเฟือง

-

ความยืดหยุ่น: ค่าอุปกรณ์ต่ำ (โดยทั่วไปประมาณ 200–500 ดอลลาร์สหรัฐ สำหรับอุปกรณ์ form tool) และการเปลี่ยนแปลงการออกแบบต้องปรับแค่โปรแกรม CAM เท่านั้น

-

ข้อจำกัด: ใช้เวลานานในการกลึงวัสดุที่ผ่านการชุบแข็ง และทำให้อุปกรณ์สึกหรอเร็วขึ้น

ข้อมูลเชิงปฏิบัติจากโรงงาน: สำหรับเกียร์ลดความเร็วในอุตสาหกรรมการบินที่มีฟันเฟืองภายในแบบสปลินซับซ้อนที่ 27 ฟัน การใช้วิธีบราซิ่ง (broaching) ไม่สามารถทำได้เลยเนื่องจากปัญหาการเคลียร์ของเครื่องมือ แต่การขึ้นรูปด้วยเครื่องจักร CNC สามารถผลิตชิ้นส่วนได้ภายในความคลาดเคลื่อนที่ยอมรับได้ภายในเวลา 4.8 นาทีต่อชิ้น — ยังคงมีความสามารถในการแข่งขันสำหรับล็อตขนาด 300 ชิ้น

เปรียบเทียบความซับซ้อนและต้นทุนเครื่องมือ

| สาเหตุ | Broaching | การขึ้นรูปด้วยเครื่องจักร CNC |

|---|---|---|

| ต้นทุนเครื่องมือเริ่มต้น | สูง ($8k–$20k) | ต่ำ ($200–$500) |

| ความยืดหยุ่นในการเปลี่ยนแปลง | จำเป็นต้องใช้บราซ์ใหม่ | ปรับ CAM ง่าย + เปลี่ยนเครื่องมือ |

| เวลาจริง | 15–30 วินาที/ชิ้น | 3–7 นาที/ชิ้น |

| ดีที่สุดสําหรับ | สปลายน์มาตรฐาน ปริมาณสูง | ต้นแบบ ผลิตแบบกำหนดเอง/ปริมาณต่ำ |

| ความซับซ้อนของชิ้นส่วน | จำกัดโดยการออกแบบเครื่องกัดสปลายน์ | ความยืดหยุ่นสูง |

คุณควรเลือกกระบวนการใด?

การตัดสินใจมักสรุปได้ที่การหาความสมดุลระหว่าง ปริมาณกับความยืดหยุ่น :

-

หากคุณกำลังทำ หลายหมื่นชุดเกียร์ ที่มีรูปทรงสปลายน์มาตรฐาน → Broaching มีข้อได้เปรียบด้านต้นทุนต่อชิ้น

-

หากคุณอยู่ในขั้นตอน การพัฒนาต้นแบบ การผลิตในปริมาณน้อย หรือกำลังเผชิญกับปัญหาสปลินที่ไม่ได้มาตรฐาน → การขึ้นรูปด้วยเครื่องจักร CNC มอบความคล่องตัวที่คุณต้องการ

-

สำหรับ ปริมาณการผลิตระดับกลาง (500–2,000 ชิ้น) , ร้านผลิตหลายแห่งมักใช้วิธีผสมผสาน: สร้างต้นแบบก่อน จากนั้นจึงลงทุนในดอกบโรชเฉพาะเมื่อรูปร่างชิ้นงานแน่นอนแล้ว

ข้อคิดที่เป็นประโยชน์สำหรับวิศวกรและผู้ซื้อ

-

คำนวณปริมาณชิ้นส่วนตลอดอายุการใช้งาน ก่อนตัดสินใจลงทุนในอุปกรณ์บโรช

-

ตรวจสอบรูปร่างชิ้นงานและความกว้างของเครื่องมือ —ไม่ใช่สปลินภายในทุกชนิดที่สามารถบโรชได้

-

ประเมินการเปลี่ยนแปลงด้านการออกแบบในอนาคต —การปรับแต่งเส้นเกลียวเพียงจุดเดียว อาจทำให้ลูกบ้ากัดแบบโบรช์ (broach) ที่มีราคาสูงกลายเป็นสิ่งไร้ประโยชน์

-

พิจารณาว่าจ้างชิ้นงานย่อย บางโรงงานเครื่องจักรเก็บรักษาเครื่องมือโบรช์มาตรฐานไว้ในคลัง เพื่อแบ่งต้นทุนไปยังลูกค้าหลายราย

ทั้งการกัดโบรช์และการกัดแต่งด้วยเครื่อง CNC ต่างเป็นวิธีที่ได้รับการพิสูจน์แล้วว่าสามารถผลิตฟันเกลียวภายในสำหรับกล่องเกียร์ได้ แต่ความเหมาะสมในการเลือกใช้ขึ้นอยู่กับลำดับความสำคัญของคุณ การกัดโบรช์เหมาะกับงานที่ผลิตจำนวนมากและต้องทำซ้ำ ส่วนการกัดแต่งด้วยเครื่อง CNC ให้ความยืดหยุ่นสูงสุดสำหรับโครงการที่ซับซ้อนหรือผลิตจำนวนน้อย โดยการพิจารณาอย่างรอบคอบถึงความซับซ้อนและต้นทุนของเครื่องมือ จะช่วยให้วิศวกรและทีมจัดซื้อหลีกเลี่ยงค่าใช้จ่ายที่ไม่จำเป็น และรับประกันความน่าเชื่อถือของกล่องเกียร์