Протягane срещу CNC оформяне за вътрешни шлиците в скоростни кутии: сложност и разходи за инструменти

Въведение

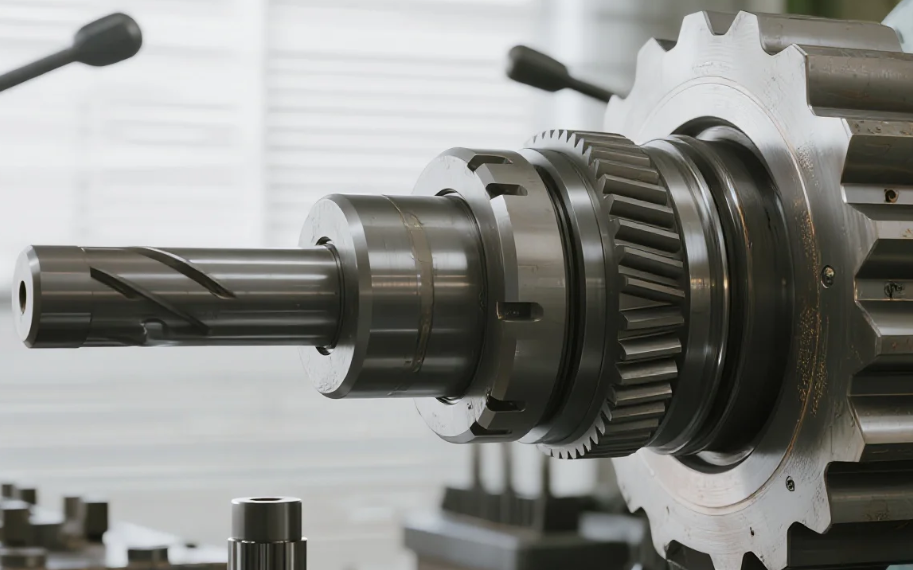

При проектирането или ремонта на скоростни кутии една от често срещаните предизвикателства е обработката на вътрешни шлиците. Два от най-често използваните процеса – проточна обработка и CNC зъбване – често предизвикват дискусии сред инженерите кой метод е по-добър. Истината е, че няма универсално решение. Правилният избор зависи от геометрията на детайла, обема на производството и дългосрочните разходи за инструменти.

След като работим с производство на компоненти за трансмисии повече от десетилетие, екипът ни е използвал както машини за протягане, така и CNC резачки при проекти в автомобилната, авиационната и тежката индустрия. В тази статия ще обясним разликите с практични примери, за да можете да прецените кой метод съответства на вашите конкретни изисквания към шлиците.

Какво е протягането?

Протягането използва дълъг инструмент с множество зъба, който постепенно изрязва профила на шлица, докато минава през отвора.

-

Най-добро за: При средни до високи обеми, където геометрията на шлица е стандартизирана.

-

Време на цикъл: Често по-малко от 20 секунди на детайл, след като настройката е завършена.

-

Повърхностно завършване: Отлично, с Ra стойности около 0.8–1.2 µm.

-

Ограничения: Високи първоначални разходи за инструменти ($8,000–$20,000 на инструмент), ограничена гъвкавост при промени в геометрията.

Примерен случай: В проект за производство на 5000 автомобилни скоростни кутии, с използването на протягане вместо обработка с профилно рязане, времето за цикъл намаляло с 78%, а разходите за единица продукция намалели с почти 4,20 долара. Но когато клиентът по-късно поискал нестандартна модификация, била необходима нова протяжка – което добавило шест седмици и 12 000 долара към проекта.

Какво е CNC обработка с профилно рязане?

CNC обработката с профилно рязане (понякога наричана и обработка на пазове) използва единичен инструмент, който се движи напред-назад в отвора, за да изреже по един шлицов зъб за един ход.

-

Най-добро за: Производство в ниски до средни обеми, прототипи или персонализирани шлицови геометрии.

-

Време на цикъл: По-бавно, вариращо от 3 до 7 минути в зависимост от броя шлицове.

-

Гъвкавост: Инструментите са с ниска цена (обикновено между 200 и 500 долара за профилно гребло), а промените в дизайна изискват само корекции в CAM програмата.

-

Ограничения: По-дълго машинно време и по-голям износ на инструментите при обработка на термично обработени материали.

Информация от производството: За редукторна скоростна кутия в авиационната индустрия със сложна вътрешна шлица с 27 зъба, използването на протягане не беше възможно поради проблеми със свободния ход на инструмента. CNC обработка посредством зъбване осигури детайла с приемливи допуски за 4.8 минути на бройка – все още конкурентоспособно за серия от 300 броя.

Сложност и разходи за оснастка: сравнение

| Фaktор | Проточна обработка | CNC зъбване |

|---|---|---|

| Начални разходи за оснастка | Високи ($8 000–$20 000) | Ниски ($200–$500) |

| Гъвкавост при промени | Изисква нов протяжен шлиц | Проста промяна в CAM програмата + смяна на инструмента |

| Времето на цикъла | 15–30 секунди/бройка | 3–7 минути/част |

| Най-добър за | Висок обем, стандартни шлицове | Прототипиране, персонализирано/малък обем |

| Сложност на част | Ограничено от дизайна на зенкера | Висока гъвкавост |

Кой процес трябва да изберете?

Решението често зависи от балансирането обем срещу гъвкавост :

-

Ако готвите десетки хиляди скоростни кутии със стандартна геометрия на шлицовете → Проточна обработка печели по отношение на цена на част.

-

Ако сте в разработка на прототипи, производство в малки серии или се занимавате с нестандартни шлицове → CNC зъбване предоставя необходимата ви гъвкавост.

-

За средни серии (500–2000 броя) , много работилници използват комбиниран подход: първо изработват прототипите, а след това инвестират в зенитник едва след като геометрията е фиксирана.

Практически изводи за инженери и купувачи

-

Изчислете общото количество части през целия жизнен цикъл преди да се ангажирате с инструменти за зенитване.

-

Проверете геометрията на детайла и свободното място за инструмента —не всички вътрешни шлицове могат да се обработят чрез зенитване.

-

Оценете бъдещи промени в дизайна —единствена промяна в профила може да направи скъпата развертка неактуална.

-

Помислете за субконtrakтуване : Някои машинни цехове поддържат библиотека от стандартни развертки, за да разпределят разходите между няколко клиента.

И двете технологии – развертковане и CNC фрезоване, са проверени методи за изработване на вътрешни шлиците в скоростни кутии, но тяхната приложимост зависи от вашите приоритети. Развертковането е по-добро за големи серии и повтарящи се задачи, докато CNC фрезоването осигурява ненадмината гъвкавост за сложни или малки серии проекти. Чрез внимателно преценяване на сложността и разходите за инструменти, инженерите и поръчителите могат да избягнат ненужни разходи и да осигурят надеждност на скоростните кутии.