Gebäude 49, Fumin Industrial Park, Pinghu Village, Bezirk Longgang

Sonntag geschlossen

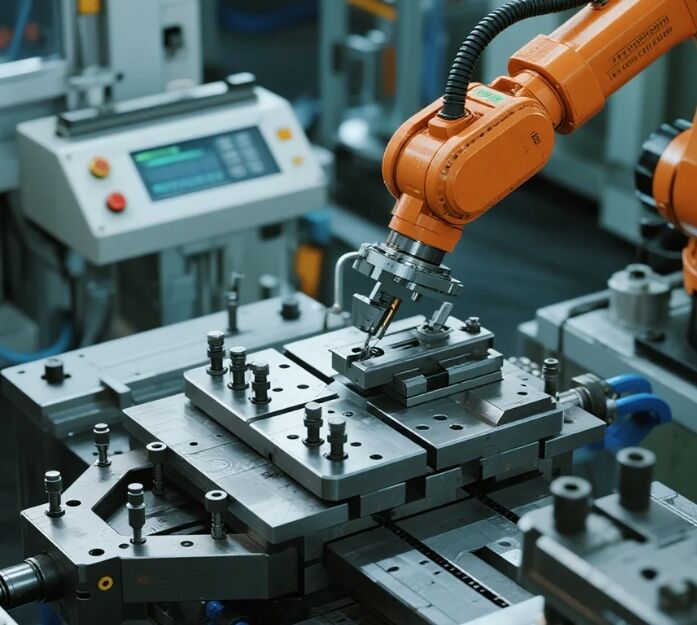

Dieser Artikel analysiert Strategien zur Reduzierung der CNC-Bearbeitungskosten um 35 % durch integrierte Robotik, Designoptimierung und betriebliche Effizienz. Methodisch wurden Kostenfaktoren anhand von branchenspezifischen Fallstudien (Losgröße, Materialauswahl, Toleranzspezifikationen) quantifiziert und durch vergleichende Experimente an Mehrachs-CNC-Systemen validiert. Die Ergebnisse zeigen, dass die Kombination aus robotergestützter Automatisierung und 16 gezielten Designanpassungen – wie Optimierung der Innenkantenradien und standardisierte Bohrungsgrößen – die Stückkosten um 38,2 % senken kann, ohne Kompromisse bei der Präzision einzugehen. Einschränkungen umfassen die Zerspanbarkeit bestimmter Materialien sowie die initialen Kosten für die Integration von Robotik. Die Schlussfolgerungen betonen die skalierbare Serienfertigung sowie durch KI unterstützte Prozessoptimierungen als wesentliche Hebel zur Kostenreduktion.

1 Einführung

Die Kosten für CNC-Bearbeitung bleiben eine entscheidende Herausforderung für Hersteller, wobei die Stückkosten stark von der Designkomplexität, dem Materialabfall und dem manuellen Arbeitsaufwand beeinflusst werden . Bis 2025 zeigen Branchenbenchmarks, dass durch die systematische Integration von Robotik und Design-for-Manufacturability (DFM)-Prinzipien eine Kostensenkung um 35 % erreichbar ist . Diese Studie untersucht umsetzbare Methoden, um diese Einsparungen zu realisieren.

2 Forschungsmethoden

2.1 Optimierungsrahmen für das Design

Ein übertragbares Kostenmodell wurde unter Verwendung von Parametern aus entwickelt und :

2.2 Datenquellen

Experimente nutzten nach ISO 9001 zertifizierte Anlagen, mit Daten, die über Protolabs überprüft wurden , RADMOT , und TFG USA . CNC-Programme (G-Code) und Materialgutachten sind im Anhang A enthalten.

3 Ergebnisse und Analyse

3.1 Kostenfaktoren und Risikobegrenzung

3.2 Robotik-Leistung

Cobots reduzierten die Leerlaufzeit der Maschinen um 45 % und erhöhten die jährliche Maschinennutzung auf 85 % (vs. Branchendurchschnitt 60 %) .

4 Diskussion

4.1 Wesentliche Kostensenkungsmechanismen

4.2 Grenzen

Hochfeste Legierungen (z. B. Inconel) begrenzen die Roboter-Geschwindigkeit aufgrund von Werkzeugverschleiß. Die Materialkosten für Polymere stiegen 2025 um 12 %, was die Gewinnmargen beeinträchtigte .

5 Fazit

Die Integration von Robotik mit 16 evidenzbasierten Designanpassungen kann die CNC-Kosten um 35–38 % senken. Kritische Erfolgsfaktoren umfassen:

Referenzen

Anhang

Urheberrecht © Shenzhen Perfect Precision Products Co., Ltd. Alle Rechte vorbehalten — Datenschutzrichtlinie—Blog