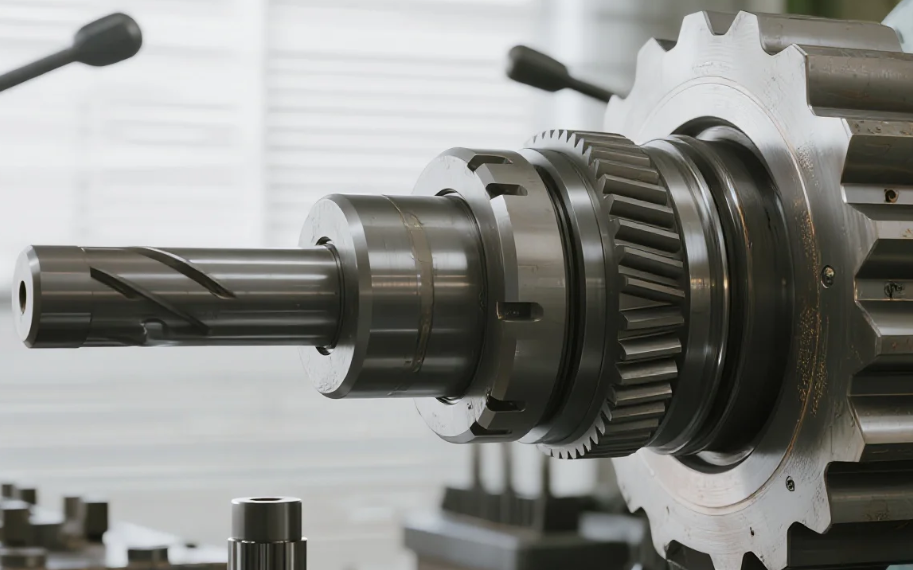

Broaching vs. CNC-Formen bei Innennuten in Getrieben: Komplexität und Werkzeugkosten

Einführung

Bei der Konstruktion oder Reparatur von Getrieben stellt die Bearbeitung von Innennuten eine wiederkehrende Herausforderung dar. Zwei der häufigsten Verfahren – stiftfräsen und CNC-Formfräsen – führen oft zu Diskussionen unter Ingenieuren darüber, welches besser ist. Die Wahrheit ist, es gibt keine universelle Lösung. Die richtige Wahl hängt von der Bauteilgeometrie, der Produktionsmenge und den langfristigen Werkzeugkosten ab.

Unser Team verfügt über mehr als ein Jahrzehnt Erfahrung in der Fertigung von Getriebekomponenten und hat sowohl Nutenfräsmaschinen als auch CNC-Stoßmaschinen für Projekte im Automobilbau, Luftfahrt- und Schweranlagenbau eingesetzt. In diesem Artikel erläutern wir die Unterschiede anhand praktischer Beispiele, damit Sie beurteilen können, welche Methode am besten Ihren spezifischen Anforderungen an die Verzahnung entspricht.

Was ist Nutenfräsen?

Beim Nutenfräsen wird ein langes Werkzeug mit mehreren Zähnen verwendet, das das Verzahnungsprofil schrittweise schneidet, während es durch die Bohrung geführt wird.

-

Am besten für: Bei mittleren bis hohen Losgrößen, bei denen die Verzahngeometrie standardisiert ist.

-

Zykluszeit: Oft weniger als 20 Sekunden pro Bauteil, sobald die Einrichtung abgeschlossen ist.

-

Oberflächenfinish: Sehr gut, mit Ra-Werten von etwa 0,8–1,2 µm.

-

Einschränkungen: Hohe Werkzeugkosten von Anfang an (8.000–20.000 USD pro Nutenfräser), begrenzte Flexibilität bei Änderungen der Geometrie.

Fallbeispiel: Bei einem Projekt mit 5.000 automomotiven Getriebeteilen reduzierte der Wechsel von der Formgebung zum Streckenziehen die Zykluszeit um 78 % und die Kosten pro Teil um fast 4,20 $. Als der Kunde später jedoch eine nicht-standardmäßige Änderung anforderte, war ein neues Streckziehwerkzeug erforderlich – was sechs Wochen und 12.000 $ zusätzlich kostete.

Was ist CNC-Formen?

Beim CNC-Formen (manchmal auch Nutenschneiden genannt) kommt ein Einzelzahnwerkzeug zum Einsatz, das innerhalb der Bohrung hin- und herläuft und jeweils einen Splintzahn schneidet.

-

Am besten für: Fertigung von niedrigen bis mittleren Stückzahlen, Prototypen oder kundenspezifische Splintgeometrien.

-

Zykluszeit: Langsamer, zwischen 3 und 7 Minuten je nach Anzahl der Splinte.

-

Flexibilität: Die Werkzeugkosten sind gering (typischerweise 200–500 $ für ein Formwerkzeug), und Designänderungen erfordern lediglich Anpassungen im CAM-System.

-

Einschränkungen: Längere Bearbeitungszeit und stärkerer Werkzeugverschleiß bei gehärteten Materialien.

Einsichten direkt von der Werkstattebene: Bei einer komplexen 27-Zahn-Innenverzahnung für ein Getriebe im Luftfahrtbereich war das Streckenziehen aufgrund von Werkzeugfreistellungsproblemen nicht einmal möglich. CNC-Formfräsen stellte das Bauteil mit akzeptablen Toleranzen innerhalb von 4,8 Minuten pro Stück her – immer noch wettbewerbsfähig bei einer Losgröße von 300 Stück.

Komplexität und Werkzeugkosten im Vergleich

| Faktor | Stiftfräsen | CNC-Formfräsen |

|---|---|---|

| Anschaffungskosten für Werkzeuge | Hoch (8.000–20.000 $) | Gering (200–500 $) |

| Flexibilität bei Änderungen | Erfordert neuen Profilierer | Einfache CAM-Änderung + Werkzeugwechsel |

| Taktzeit | 15–30 Sekunden/Stück | 3–7 Minuten/Teil |

| Bestes für | Großserien, Standard-Splines | Prototypen, kundenspezifisch/Kleinserien |

| Komplexität des Teils | Durch die Nutzenform begrenzt | Hohe Flexibilität |

Welches Verfahren sollten Sie wählen?

Die Entscheidung hängt oft von der Abwägung ab menge vs. Flexibilität :

-

Wenn du zehntausende von Getrieben mit Standard-Spline-Geometrie → Stiftfräsen gewinnt bei Stückkosten.

-

Wenn Sie sich in prototypenentwicklung, Kleinserienfertigung oder bei der Bearbeitung von nicht standardisierten Splines befinden → CNC-Formfräsen bietet die benötigte Flexibilität.

-

Für mittlere Stückzahlen (500–2.000 Stück) , hybridisieren viele Betriebe: Sie fertigen zunächst Prototypen, und investieren erst, wenn die Geometrie festgelegt ist, in einen Präzisionsbohrer.

Praktische Erkenntnisse für Konstrukteure und Einkäufer

-

Berechnen Sie das Gesamtstückvolumen bevor Sie in Werkzeuge für das Streckenziehen investieren.

-

Prüfen Sie die Bauteilgeometrie und den Werkzeugfreiraum – nicht alle Innensplines sind stretchziehbar.

-

Zukünftige Designänderungen bewerten —eine einzige Änderung an einer Passfeder kann eine teure Nutfräser veraltet machen.

-

Unterabwicklung in Betracht ziehen : Einige Maschinenwerkstätten verfügen über eine Bibliothek mit standardisierten Nutfräsern, um Kosten auf mehrere Kunden zu verteilen.

Sowohl Nutfräsen als auch CNC-Stoßen sind etablierte Verfahren zur Herstellung von Innenverzahnungen in Getrieben. Ihre Eignung hängt jedoch von Ihren Prioritäten ab. Das Nutfräsen eignet sich hervorragend für Serienfertigung mit hoher Stückzahl, während das CNC-Stoßen uneingeschränkte Flexibilität für komplexe oder kleine Losgrößen bietet. Indem Ingenieure und Einkaufsteams die Komplexität und Werkzeugkosten sorgfältig abwägen, können sie unnötige Ausgaben vermeiden und die Getriebetechnik zuverlässig gestalten.