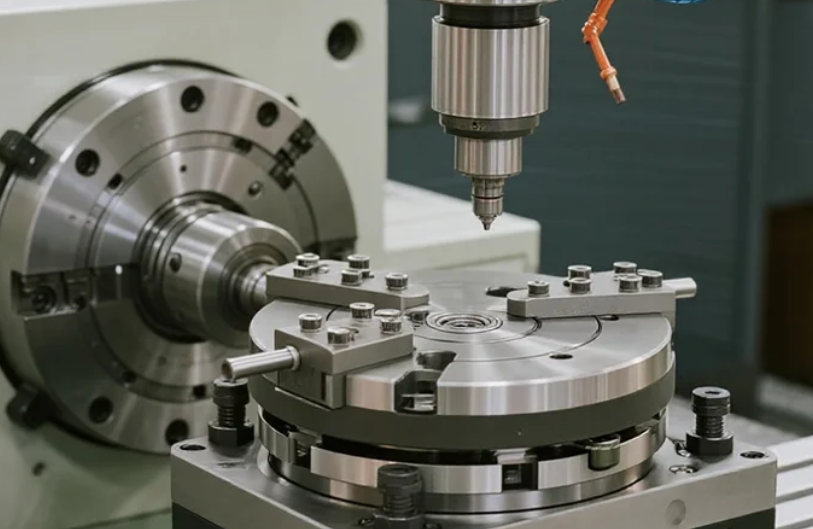

Wie man einen Dreh-/Kippautomat wählt: Echter 4-Achsen-Betrieb vs. 3+2-Positionierung

Die kostspieligen Folgen einer falschen Wahl

Der gleichmäßige Brummton der Spindel, der scharfe Geruch von Kühlschmierstoff, das hohe Quietschen, wenn der Fräser in Luftfahrt-Aluminium einbeißt – plötzlich ein lautes Klacken ertönt durch die Werkstatt.

Ihr nagelneuer Drehtisch zuckte mitten in der Konturverarbeitung heftig und hinterließ eine hässliche Kerbe in einem 5.000-Dollar-Titanblock . Klingt bekannt?

Die Wahl des falschen Drehtischs ist nicht nur unpraktisch – es ist ein direkter Schlag auf Ihre Gewinn- und Produktionsplanung .

Ich war schon dort, habe über verschrottete Teile geschwitzt und wütende Produktionsleiter erlebt. Lassen Sie uns den Unterschied zwischen Echte 4-Achse und 3+2 Positionierung —Ihr Geldbeutel wird es Ihnen danken.

1. Kernunterschied: Kontinuierliche Bewegung vs. Gesteilte Winkel

Echte 4-Achse (Kontinuierliche Bewegung)

-

Erlaubt simultane Interpolation (alle vier Achsen – X, Y, Z und Rotation – bewegen sich perfekt synchronisiert).

-

Unerlässlich für komplexe, geformte Oberflächen (z. B. Laufräder, Turbinenkomponenten).

-

Erfordert enge Synchronisation zwischen CNC-Steuerung und Drehantriebssystem.

3+2 Positionierung (indizierte Winkel)

-

Nutzt Drehachsen nur zum Kippen und Verriegeln des Werkstücks in festen Positionen.

-

Die Bearbeitung erfolgt anschließend in 3-Achsen-Modus (X, Y, Z).

-

Ideal für winkelbohren, Mehrflächenfräsen (z. B. Ventilgehäuse, Getriebegehäuse).

Frage: *Braucht Ihr Betrieb täglich eine vollständige 4-Achsen-Bewegung oder können Sie mit strategischem Neupositionieren arbeiten?

2. Die verborgenen Anforderungen echter 4-Achsen-Technologie

Unterschätzen Sie nicht das Engineering, das für zuverlässige simultane Bewegungen erforderlich ist . Wichtige Spezifikationen sind unverhandelbar:

-

Sehr geringes Spiel (<10 Bogensekunden für Präzisionsarbeiten).

-

Hohe Steifigkeit und Stabilität um Schnittkräfte ohne Verformung standzuhalten.

-

Direktantrieb (oder ultra-präzises Schneckengetriebe) für gleichmäßige Bewegung.

-

Genauigkeit und Wiederholgenauigkeit im einstelligen Bogensekundenbereich (entscheidend für medizinische/luftfahrttechnische Anwendungen).

Warnung: *Kann Ihre CNC-Steuerung komplexe 4-Achsen-Werkzeugbahnen ohne Verzögerung steuern?*

3. Warum 3+2-Positionierung die intelligentere Wahl sein könnte

Die meisten Bauteile benötigen keine vollständige 4-Achsen-Bewegung . Vorteile von 3+2:

-

Einfachere Programmierung (3-Achsen-Werkzeugbahnen sind gut bekannt).

-

Geringere Maschinenanforderungen (höhere Spiel-Toleranz, weniger Steifigkeit erforderlich).

-

Kosten-Effektiv (Worm-Räder oder hydraulische Indexiereinrichtungen sind oft ausreichend).

Beispiel: Bearbeitung eines Ventilkörpers? Positionieren, fixieren, bearbeiten – wiederholen.

4. Eine schmerzliche Lektion

Wir haben einmal einen "4-Achsen-fähigen" drehtisch zu einem "Schnäppchen"-Preis gekauft.

Ergebnis:

-

Übermäßiges Spiel verursachte gewaltsames Zittern mittelschnitt.

-

Entferntes Teil + 800 $ für gebrochenen Schneidkopf .

-

Stunden der ausfallzeit zur Fehlersuche .

Lektion: „Leistungsfähig“ bedeutet nicht unbedingt „geeignet“. Stimmen Sie die Spezifikationen mit tatsächlichen Schneidbedingungen ab .

5. Wie man klug wählt: Diese Fragen stellen

-

Welcher % der Aufträge wirklich benötigt kontinuierliche 4-Achsen-Bewegung?

-

Welche maximale Schnittkräfte (radial & axial) benötigen Sie?

-

Welche Oberflächenqualität und Genauigkeit sind vorgeschrieben?

-

Unterstützt Ihre CNC-Steuerung RTCP (Rotary Tool Center Point)?

-

Testberichte anfordern (Spielsicherheit, Steifigkeit, Wiederholgenauigkeit).

Letzter Tipp: Hol dir eine leistungsgarantie basierend auf ihr fertigungsanforderungen.

Fazit

Die richtige Drehtabelle stellt sicher, dass Ihr Betrieb reibungslos läuft. präzision – nicht das kostspielige Geräusch eines Defekts .

Wählen Sie basierend auf realen Bedürfnissen , nicht nur auf Spezifikationen. Davon hängt Ihr Ergebnis ab.