Gebäude 49, Fumin Industrial Park, Pinghu Village, Bezirk Longgang

Sonntag geschlossen

Die Prototypenentwicklung verwendet eine systematische Bewertung der Oberflächenbehandlungseffekte. Aluminium-6061-Proben wurden mit identischen Abmessungen (50×50×5 mm) und gleichen Ausgangsbedingungen der Bearbeitung hergestellt, um Reproduzierbarkeit zu gewährleisten. Die Forschung konzentrierte sich darauf, die Wechselwirkung zwischen mechanischem Strahlen und chemischer Oxidation zu quantifizieren.

Experimentelle Daten wurden aus laborgesteuerten Behandlungen gewonnen. Für das Sandstrahlen wurden hochreine Aluminiumoxid-Partikel (50–150 μm) verwendet. Die Oxidation erfolgte in einem befeuchteten Ofen bei 120 °C ± 2 °C. Die Oberflächenanalyse wurde mittels REM (Hitachi SU5000) und 3D-optischer Profilometrie (Bruker Contour GT) durchgeführt. Für die Härteprüfungen kam ein Vickers-Mikrohärteprüfgerät mit einer Last von 500 g zum Einsatz. Die Korrosionsbeständigkeit wurde gemäß ASTM B117 Salzsprühnebel-Standard über 48 Stunden bewertet.

Oberflächenvorbereitung : Proben mit Aceton entfettet und getrocknet.

Sandstrahlen : Partikelgröße (50, 100, 150 μm), Druck (0,3–0,7 MPa) und Einwirkdauer (30–120 s) variiert.

Oxidation : In kontrollierter Umgebung (120 °C, 50 % relative Luftfeuchtigkeit) für 1–3 Stunden erhitzt.

Analyse : REM-Aufnahmen mit 1000-facher Vergrößerung angefertigt; Rauheit an fünf Stellen pro Probe gemessen. Härte an drei Positionen bestimmt; Korrosionsbeständigkeit als Fläche der Lochkorrosion über die Zeit bewertet.

REM-Aufnahmen (Abbildung 1) zeigen, dass mittelgroße Partikel (100 μm) gleichmäßige Mikroeindrücke erzeugen, wodurch eine konsistente Oxidschichtbildung gefördert wird. Kleinere Partikel erzeugen feinere, aber ungleichmäßige Vertiefungen, während größere Partikel tiefe, unregelmäßige Unebenheiten erzeugen.

Abbildung 1. REM-Aufnahmen von sandgestrahlten Aluminium 6061-Oberflächen (1000×)

| Proben | Ra (μm) | Härte (HV) | Korrosionsfläche (%) |

|---|---|---|---|

| Unbehandelt | 1.25 | 85 | 18 |

| 50 μm | 1.10 | 90 | 16 |

| 100 μm | 1.05 | 95 | 14 |

| 150 μm | 1.20 | 92 | 15 |

Die Ergebnisse zeigen eine 15 %ige Verringerung der Spitze-Tal-Oberflächenrauheit bei Proben, die mit 100 μm großen Partikeln behandelt wurden. Die Härtemessungen weisen im Vergleich zu unbehandelten Proben eine durchschnittliche Zunahme um 12 % auf, was auf eine verbesserte Verschleißfestigkeit hindeutet.

Salzsprühnebeltests zeigen bei sandgestrahlten und oxidierten Proben im Vergleich zu unbehandelten Kontrollproben eine 20 %ige Verringerung der Oberflächenanfressung. Diese Verbesserung steht im Einklang mit der Bildung einer gleichmäßigen Oxidschicht.

Das Sandstrahlen vergrößert die Oberfläche und erzeugt mikroskopisch kleine Vertiefungen, die die Haftung der Oxidschicht fördern. Die Oxidation bei kontrollierter Temperatur begünstigt die Bildung eines gleichmäßigen, dichten Oxidfilms. Die Kombination aus mechanischer Rauhigung und chemischer Oxidation trägt zu gleichzeitigen Verbesserungen von Härte und Korrosionsbeständigkeit bei.

Die Studie beschränkt sich auf laborübliche Proben; die Ergebnisse können bei größeren industriellen Bauteilen abweichen. Die Auswahl der Partikelgröße beschränkt sich auf Aluminiumoxid; andere Strahlmittel könnten unterschiedliche Oberflächenstrukturen erzeugen.

Die optimierten Parameter für das Sandstrahl-Oxidationsverfahren liefern konkrete Handlungsanleitungen für die Herstellung von Prototypen in der Luft- und Raumfahrt sowie im Automobilbau. Die industrielle Anwendung kann die Lebensdauer und Leistungsfähigkeit von Bauteilen verbessern, ohne umfangreiche Nachbearbeitungsschritte zu erfordern.

Das Sandstrahlen mit 100 μm großen Aluminiumoxid-Partikeln, gefolgt von einer Oxidation bei 120 °C für 2 Stunden, verbessert signifikant die Oberflächengleichmäßigkeit, Härte und Korrosionsbeständigkeit von Aluminium 6061-Prototypen. Die Ergebnisse leiten die Auswahl der Oberflächenbehandlung für Hochleistungskomponenten ein und weisen auf Möglichkeiten zur Skalierung für die industrielle Produktion hin. Weitere Studien könnten alternative Strahlmedien und verlängerte Oxidationsprotokolle untersuchen.

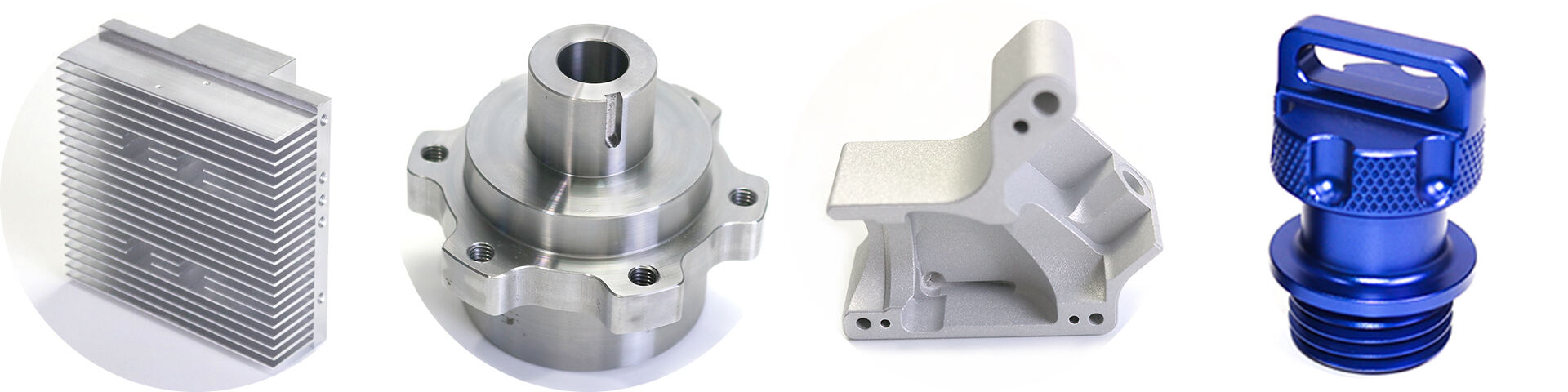

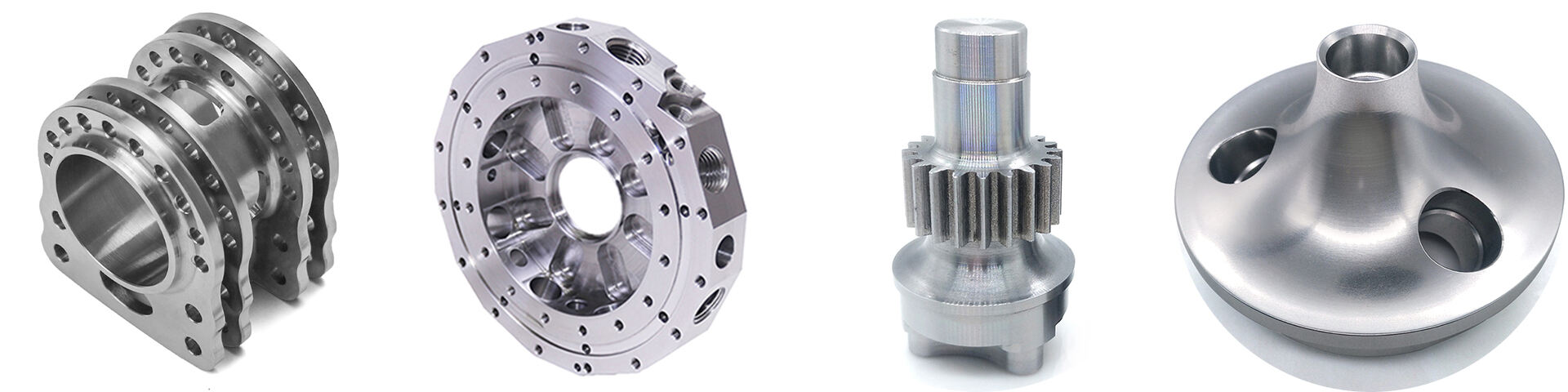

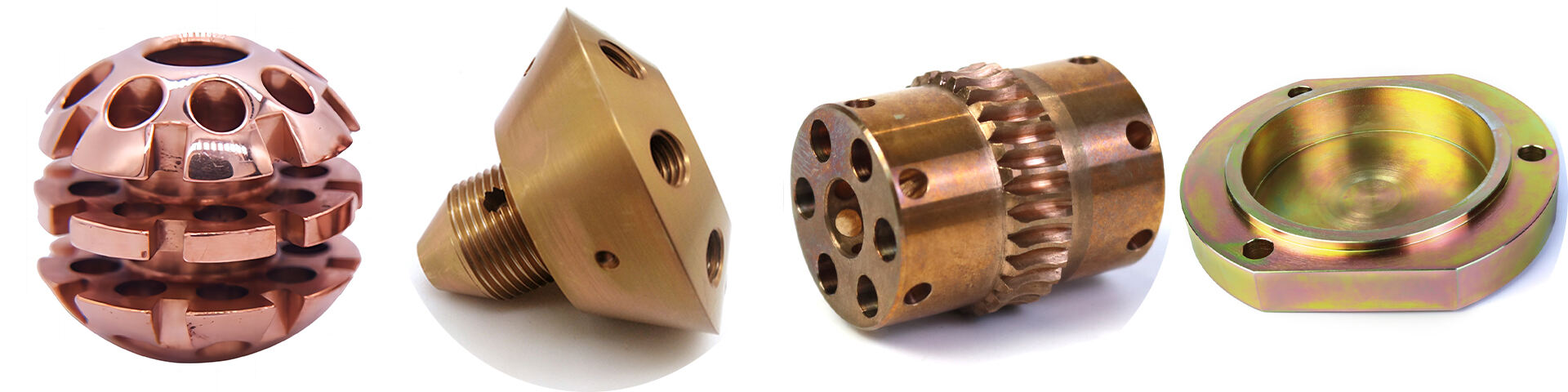

7 Swords Precision: Ihr vertrauenswürdiger Partner für kundenspezifische CNC-Bearbeitung

Als führender Anbieter von kundenspezifischen CNC-Bearbeitungsteilen und -komponenten spezialisiert sich 7 Swords Precision auf Prototypendreherei und -fräsen unter Verwendung hochwertiger Metallmaterialien. Wir liefern präzise gefertigte Produkte, die auf die spezifischen Anforderungen verschiedener Branchen zugeschnitten sind. Unser Engagement für Qualität hat uns als einen der führenden CNC-Fertigungsdienstleister am Markt etabliert.

Wir sind stolz darauf, über mehrere Produktionszertifikate für unsere CNC-Bearbeitungsdienstleistungen zu verfügen, was unser Engagement für Qualität und Kundenzufriedenheit unterstreicht. Unser Team befolgt strenge Qualitätskontrollverfahren, um sicherzustellen, dass jedes von uns hergestellte Bauteil die höchsten Standards in Bezug auf Qualität und Präzision erfüllt

Bearbeitung |

CNC-Dreherei, CNC-Fräserei, LaserSchneiden, Biegen, Spinnen, Drahtschneiden, Stanzern, Elektrische Entladungsmaschinenbearbeitung (EDM), Spritzgusserzeugung |

|||||||

Materialien |

Aluminium: Serie 2000, Serie 6000, 7075, 5052 usw. |

|||||||

Edelstahl: SUS303, SUS304, SS316, SS316L, 17-4PH usw. |

||||||||

Stahl: 1214L/1215/1045/4140/SCM440/40CrMo, usw. |

||||||||

Messing: 260, c360, h59, h60, h62, h63, h65, h68, h70, Bronze, Kupfer |

||||||||

Titanium: Klasse f1-f5 |

||||||||

Kunststoff: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Acryl/ABS/PTFE/PEEK usw. |

||||||||

Oberflächenbehandlung |

Eloxieren, Sandstrahlen, Siebdruck, PVD-Beschichtung, Verzinken, Verchromen, Titanbeschichtung, Bürsten, Lackieren, Pulverbeschichtung, Passivierung, Elektrophorese, Elektropolieren, Rändeln, Lasergravur/Ätzen/Gravieren usw. |

|||||||

Toleranz |

±0,002 ~ ±0,005 mm |

|||||||

Oberflächenrauheit |

Min Ra 0.1~3.2

|

|||||||

Urheberrecht © Shenzhen Perfect Precision Products Co., Ltd. Alle Rechte vorbehalten — Datenschutzrichtlinie—Blog