Die Werkstoffbearbeitungsbranche: Aktuelle Trends und zukünftige Entwicklungen, die das Fertigungsumfeld prägen

Die Werkzeugmaschinen-Industrie, ein Eckpfeiler der weltweiten Fertigung, befindet sich an einem kritischen Punkt. Während der Bedarf an Präzision, Effizienz und Innovation in Sektoren wie Luft- und Raumfahrt, Automobilbau, Medizingeräte und Elektronik wächst, entwickelt sich die Branche schneller als je zuvor. Vom Aufkommen der Industrie 4.0 über die Integration fortschrittlicher Materialien und nachhaltiger Praktiken wird der Sektor der Werkzeugmaschinen durch Technologie, veränderte Marktmechanismen und neue Produktionsparadigmen umgestaltet.

In diesem Artikel untersuchen wir den aktuellen Stand der Werkzeugmaschinen-Industrie und erkunden die wesentlichen Entwicklungsrichtungen, die ihre Zukunft prägen werden.

Aktueller Stand der Werkzeugmaschinen-Industrie

1. Beschleunigung der technologischen Integration

Die Bearbeitungsindustrie erlebt eine technologische Wiedergeburt. CNC-Maschinen (Computer Numerical Control), die bereits ein hohes Maß an Automatisierung und Präzision bieten, werden mit fortgeschrittenen KI-gestützten Analysen, IoT (Internet of Things)-Verbindungen und maschinellem Lernen ausgestattet. Diese Technologien ermöglichen intelligentes Fertigen – einen agileren, effizienteren und datengesteuerten Ansatz in der Produktion. Maschinen sind nun in der Lage, sich in Echtzeit selbst zu optimieren, menschliche Fehler zu reduzieren, die Betriebsbereitschaft zu verbessern und die Qualitätskontrolle zu erhöhen.

2. Erhöhter Bedarf an Präzision und Anpassung

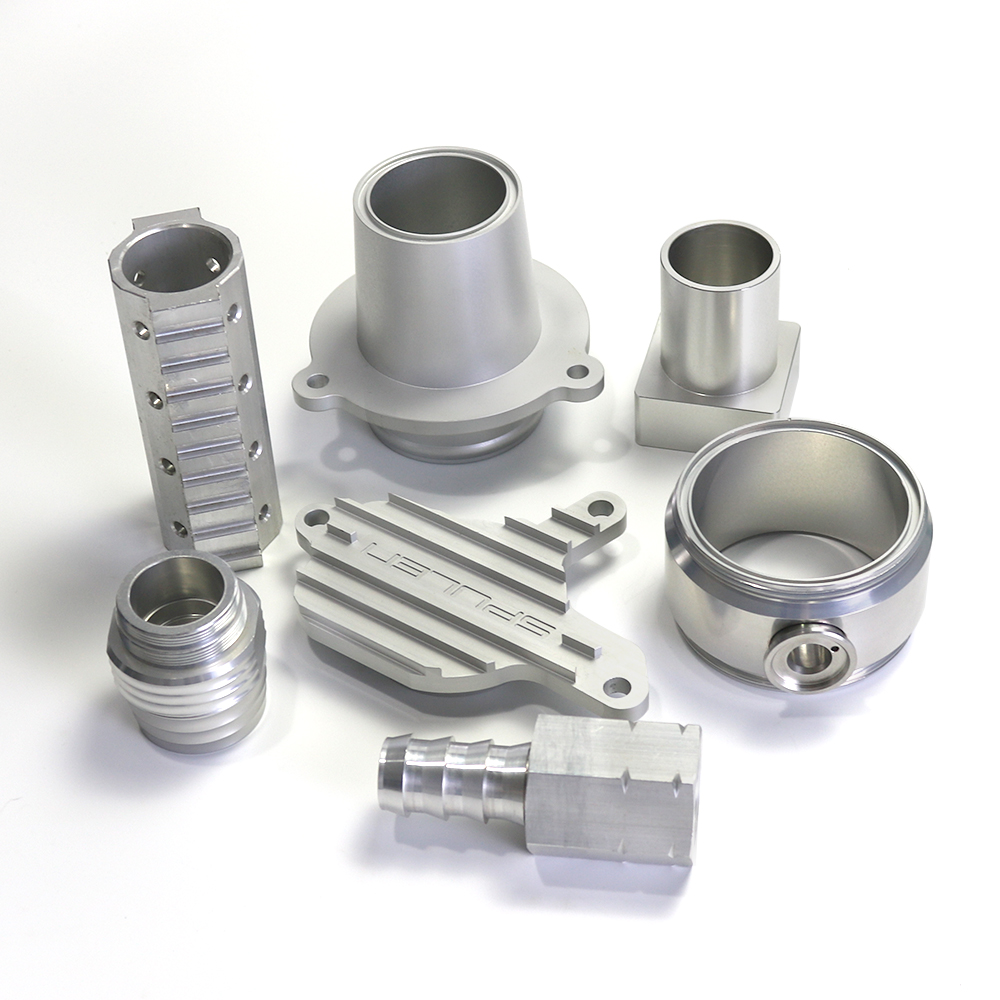

Präzisionsbearbeitung hat sich inzwischen in allen Branchen unentbehrlich gemacht, insbesondere in der Luft- und Raumfahrt, dem Automobilbereich, der Medizintechnik und der Elektronik. Da diese Sektoren immer komplexere Bauteile mit engeren Toleranzen verlangen, investiert die Bearbeitungsindustrie massiv in fortschrittliche Werkzeuge wie ultrapräzise Maschinen, mehrachsige CNC-Maschinen und hybride Fertigungssysteme, die traditionelle subtraktive Methoden mit additiven Technologien kombinieren. Dies ermöglicht komplexe Geometrien, schnellere Produktion und Kosteneffizienz ohne Qualitätsverlust.

3. Lieferkettenbelastungen

Die globale Werkzeugmaschinen-Industrie, wie viele andere auch, steht vor Herausforderungen durch Lieferkettenunterbrechungen, Arbeitskräftemangel und inflationäre Drucke auf Rohstoffe. COVID-19 und geopolitische Spannungen haben Verletzbarkeiten in globalen Lieferketten offenbart, was Unternehmen zwingt, ihre Produktionsstrategien neu zu überdenken. Als Ergebnis gibt es einen bemerkenswerten Trend zur Lokalisierung, wobei Hersteller Wege erkunden, mehr Produktion nach Hause oder näher an Endmärkte zu bringen, was Lieferzeiten verkürzen und Risiken durch internationale Störungen mildern kann.

4. Fokus auf Nachhaltigkeit

Die Umwelt nachhaltigkeit ist eine der bedeutendsten Herausforderungen – und Chancen – in der Schleifindustrie heute. Während die Vorschriften strenger werden und die Nachfrage nach umweltfreundlicheren Produkten steigt, stehen Hersteller unter wachsendem Druck, den Energieverbrauch, das Materialverschwendung und den Kohlenstofffußabdruck zu reduzieren. Unternehmen erforschen neue ökologisch verträgliche Schneidflüssigkeiten, energieeffiziente Schleifsyteme und recycelbare Materialien, um Nachhaltigkeitsziele zu erreichen, während sie hohe Leistungs- und Qualitätsstandards aufrechterhalten.

Schlüsselentwicklungsrichtungen in der Schleifindustrie

1. Der Aufstieg des intelligenten Fertigens

Die Zukunft der Fertigung ist zweifellos digital. Industry 4.0-Technologien, darunter KI, maschinelles Lernen und digitale Zwillinge, verändern, wie Fertigungssysteme arbeiten. Intelligente Fertigungssysteme mit Echtzeit-Datenerfassung und prädiktiver Analytik ermöglichen kontinuierliches Monitoring, Wartungsoptimierung und bessere Entscheidungen. Diese Systeme können vorhersagen, wann ein Werkzeug dem Ende seines Lebenszyklus nahe ist, automatisch Einstellungen für Effizienz anpassen oder sogar Betreiber vor potenziellen Problemen warnen, bevor diese zu Ausfällen führen, wodurch Downtime minimiert und die Produktivität gesteigert wird.

Edge Computing wird auch in CNC-Maschinen integriert, was lokalisierte Datenaufbereitung und schnellere Reaktionszeiten ermöglicht. Dieser Übergang zu digitalen, datengesteuerten Produktionsprozessen wird die Gesamtwettbewerbsfähigkeit der Branche erhöhen und Herstellern ermöglichen, sich rasch ändernden Kundenanforderungen mit größerer Geschwindigkeit und Flexibilität anzupassen.

2. Hybrid-Fertigungstechnologien

Die Integration der additiven Fertigung (3D-Druck) mit traditionellem Fräsen gewinnt an Boden. Hybride Fertigungssysteme, die subtraktive Bearbeitung mit additiven Methoden kombinieren, ermöglichen es Herstellern, komplexere, leichtere Bauteile herzustellen, während sie Materialverschwendung und Produktionszeit reduzieren. Diese Technologien sind insbesondere für Branchen attraktiv, die komplexe, kleinserienmäßige Fertigung erfordern, wie z.B. Luft- und Raumfahrt sowie Medizintechnik.

Die Fähigkeit, Komponenten mit additiven Verfahren zu drucken und anschließend durch präzise Bearbeitung enge Toleranzen und überlegene Oberflächenqualitäten zu erreichen, verändert die Art und Weise, wie Produkte entwickelt und hergestellt werden. Dieser Ansatz ermöglicht Massenanzahl an Personalisierung und verkürzt Lieferzeiten, was einen erheblichen Vorteil in den heutigen dynamischen Märkten darstellt.

3. Fortschritte in der Materialinnovation

Auch die Bearbeitungsindustrie erlebt Durchbrüche in der Materialtechnologie. Da Branchen wie Luft- und Raumfahrt sowie Automobilbau leichte, hochfestige Materialien fordern, werden neue Legierungen, Verbundmaterialien und fortschrittliche Keramiken entwickelt, um extreme Bedingungen zu überstehen, während sie gleichzeitig eine hohe Leistung aufrechterhalten.

Die Bearbeitungsprozesse entwickeln sich weiter, um diese neuen Materialien aufzunehmen, mit härteren Schneidwerkzeugen und fortgeschrittenen Beschichtungen, die die Werkzeuglebensdauer verlängern und die Bearbeitungseffizienz verbessern. Zum Beispiel erfordern Titanlegierungen und Kohlenstoffkunststoffverbunde, die zunehmend in leistungsintensiven Sektoren eingesetzt werden, spezielle Bearbeitungstechniken, die die Grenzen traditioneller Werkzeuge und Schneidmethoden herausfordern.

4. Automatisierung und Arbeitskräfteentwicklung

Der Trend hin zu einer stärkeren Automatisierung bleibt ein zentrales Thema in der Bearbeitungsindustrie. Die Integration von Robotern und automatisierten Materialflusssystemen optimiert die Produktion, verringert menschliche Fehler und verbessert die Betriebs-effizienz. Automatisierte CNC-Systeme können rund um die Uhr betrieben werden, was erheblich zur Reduktion von Zykluszeiten und Arbeitskosten beiträgt, während gleichzeitig die Produktionsflexibilität und Konsistenz gesteigert wird.

Doch die Automatisierung stellt auch eine Herausforderung für die Arbeitskräfte dar. Da Maschinen immer mehr arbeitsintensive Aufgaben übernehmen, besteht ein wachsender Bedarf an hochqualifizierten Arbeitnehmern, die in der Lage sind, diese fortschrittlichen Systeme zu bedienen, zu programmieren und zu warten. Branchenführer investieren in Ausbildungsprogramme und Partnerschaften mit Bildungseinrichtungen, um einen stetigen Nachwuchs an qualifizierter Arbeitskraft sicherzustellen, der diesen Anforderungen gerecht wird.

5. Kreislaufwirtschaft und Nachhaltigkeit

Im Rahmen des weltweiten Anstiegs der Nachhaltigkeit nimmt die Bearbeitungsindustrie Prinzipien der Kreislaufwirtschaft auf. Unternehmen konzentrieren sich zunehmend darauf, Abfall durch Recycling, Wiederverwendung von Schrottmaterialien und Optimierung der Produktionsprozesse zur Minimierung des Ressourcenverbrauchs zu reduzieren. Der Einsatz umweltfreundlicher Materialien und energieeffizienter Maschinen nimmt zu, und Innovationen in wasserbasierten Kühlmitteln und grüner Energie werden immer häufiger.

Darüber hinaus gewinnt die Umsetzung von Remanufacturing – dem Prozess, gebrauchte Teile wiederherzustellen, um sie auf ihre ursprünglichen Spezifikationen zurückzubringen – im Automobil-, Luftfahrt- und Schwergerätebereich an Bedeutung. Dies trägt nicht nur zur Reduzierung von Abfall bei, sondern hilft Unternehmen auch, ihre Produktionskosten zu senken, während sie gleichzeitig ihren ökologischen Zielen gerecht werden.

Fazit: Die Zukunft der Bearbeitung ist intelligent, nachhaltig und äußerst präzise

Die Fertigungsindustrie steht an der Kreuzung von Innovation, getrieben von neuen Technologien, Materialfortschritten und sich wandelnden Kundenanforderungen. Während Hersteller weiterhin intelligente Fertigung, hybride Technologien und nachhaltige Praktiken umarmen, wird die Zukunft der Fertigung durch größere Präzision, Effizienz und Flexibilität geprägt.

Unternehmen, die wendig sind, bereit sind, in aufkommende Technologien zu investieren, und sich auf Nachhaltigkeit konzentrieren, werden in dieser schnell verändernden Umgebung gedeihen. Diejenigen, die sich den Anforderungen von Präzisionsfertigung, Automatisierung und Materialinnovation anpassen, werden die Branche revolutionieren und den globalen Standard für Exzellenz setzen.

Während die Fertigungsindustrie weiterentwickelt, ist eines klar: Die Zukunft ist hell, und sie ist präzisionsgetrieben.