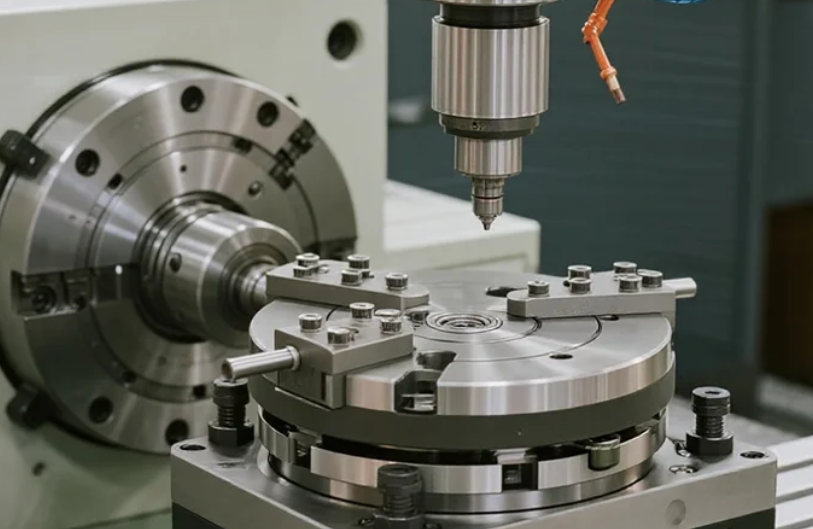

Comment Choisir une Table Rotative : Vrai Usinage 4-Axes vs. Positionnement 3+2

Les coûts cachés du mauvais choix

Le vrombissement rythmé de la broche, l'odeur piquante du liquide de coupe, le sifflement aigu lorsque la fraiseuse s'attaque à l'aluminium aéronautique – soudain, un bruit sourd résonne dans l'atelier.

Votre nouvelle table rotative vient de trembler violemment en plein usinage, laissant une profonde marque sur un lingot de titane de 5 000 $ . Cela vous rappelle-t-il quelque chose ?

Choisir la mauvaise table rotative n'est pas seulement un désagrément : c'est un coup direct porté à votre rentabilité et à votre planning de production .

J'y étais, à transpirer sur des pièces mises au rebut et des chefs de production énervés. Mettons au clair la confusion entre 4 axes vrais et positionnement 3+2 —votre portefeuille vous en sera reconnaissant.

1. Différence essentielle : mouvement continu vs. angles indexés

4 axes vrais (mouvement continu)

-

Permet interpolation simultanée (les quatre axes — X, Y, Z et l'axe rotatif — se déplacent ensemble de manière parfaitement coordonnée).

-

Essentiel pour surfaces complexes et sculpturales (par exemple, aubes de compresseur, composants de turbine).

-

Nécessite synchronisation étroite entre le contrôleur CNC et le système d'entraînement rotatif.

positionnement 3+2 (Angles indexés)

-

Utilise les axes rotatifs uniquement pour incliner et verrouiller la pièce en des positions fixes.

-

L'usinage se poursuit ensuite en mode 3 axes (X, Y, Z).

-

Idéal pour perçage angulaire, fraisage multi-faces (par exemple, les carter de soupape, les boîtiers d'engrenage).

Question : *Votre atelier a-t-il besoin quotidiennement d'un mouvement complet sur 4 axes, ou pouvez-vous travailler avec un repositionnement stratégique ?

2. Les exigences cachées du véritable usinage 4 axes

Ne sous-estimez pas l'ingénierie nécessaire pour un mouvement simultané fiable . Les caractéristiques clés sont incontournables :

-

Jeu extrêmement faible (<10 secondes d'arc pour un travail de précision).

-

Grande rigidité et robustesse pour résister aux forces de coupe sans déformation.

-

Moteur direct (ou engrenage à vis sans fin ultra-précis) pour un mouvement fluide.

-

Précision et répétabilité de moins d'une seconde d'arc (essentiel pour les applications médicales/aérospatiales).

Avertissement : *Votre contrôleur CNC peut-il gérer des trajectoires d'outil complexes en 4 axes sans latence ?*

3. Pourquoi le positionnement 3+2 pourrait être un choix plus judicieux

La plupart des pièces ne nécessitent pas un mouvement complet en 4 axes . Avantages du 3+2 :

-

Programmation plus simple (Les trajectoires d'outil à 3 axes sont bien maîtrisées).

-

Exigeances réduites pour la machine (tolérance plus élevée au jeu, moins de rigidité requise).

-

Rentabilité (des engrenages à vis sans fin ou des indexeurs hydrauliques sont souvent suffisants).

Exemple : Usiner un corps de vanne ? Positionner, verrouiller, usiner — répéter.

4. Une leçon douloureuse apprise

Nous avons un jour acheté une "table tournante 4 axes" à un prix "avantageux".

Résultat :

-

Un jeu excessif a provoqué secousses violentes coupe médiane.

-

Pièce mise au rebut + fraise cassée 800 $ .

-

Heures de pannes de dépannage .

Leçon : "Capable" ne signifie pas "approprié". Faire correspondre les spécifications à conditions réelles de coupe .

5. Comment Choisir Judicieusement : Posez Ces Questions

-

Quel % des travaux vraiment nécessite un mouvement continu en 4 axes ?

-

Quelles sont vos forces de coupe maximales (radiales et axiales) ?

-

Quel état de surface et quelle précision sont obligatoires ?

-

Votre CNC prend-il en charge le RTCP (Rotary Tool Center Point) ?

-

Exiger des rapports d'essai (jeu, rigidité, répétabilité).

Conseil final : Obtenez un garantie de performance basé sur vOTRE besoins en usinage.

Conclusion

La bonne table rotative assure le bon fonctionnement de votre atelier la précision—pas le bruit coûteux de l'échec .

Choisissez en fonction des besoins réels , pas seulement des caractéristiques techniques. Votre résultat en dépend.