回転テーブルの選び方:リアル4軸 vs 3+2ポジショニング

間違った旋盤の選択がもたらす高価な代償

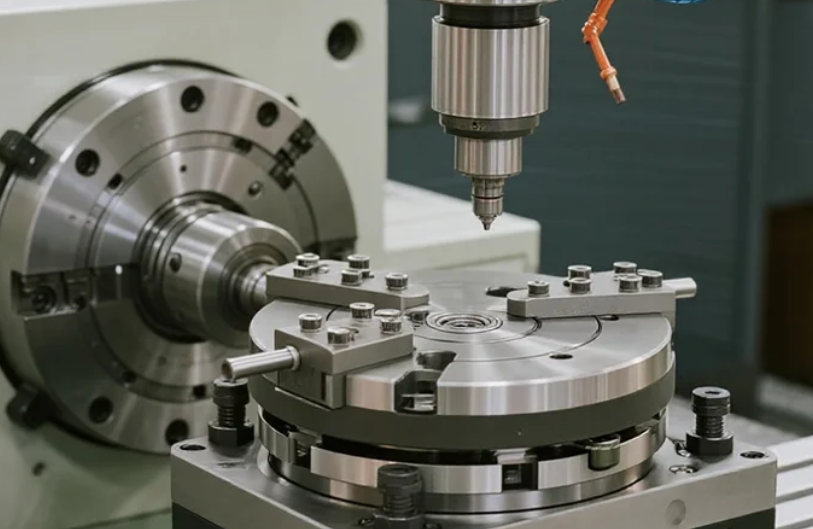

主軸のリズミカルな唸り、切削油の鋭い匂い、エンドミルが航空宇宙用アルミニウムに食い込むときの高音域のきしむ音――突然、 不快な金属音 が工場内に響き渡る。

あなたの新品の回転テーブルが輪郭加工の最中に突然激しく振動し、 5,000ドルのチタンインゴット に深刻な傷を残してしまった。このような経験はありませんか?

間違った回転テーブルを選ぶということは、単に不便なだけではありません。それはあなたの利益と生産計画に直接的な 打撃を与えるのです .

実際に現場で、不良品の部品に汗をかきながら対処し、生産管理の責任者に怒られた経験があります。では、混乱している リアル4軸 と 3+2ポジショニング ――財布が喜ぶことでしょう。

1. 本質的な違い:連続運動 vs. インデックス角

リアル4軸(連続運動)

-

許可する 同時補間 (X、Y、Z、および回転軸のすべての4軸が完璧に連携して動作します)

-

に不可欠です 複雑で曲面的な形状 (例: インペラーブレード、タービンコンポーネント)。

-

必要とする 高精度な同期 cNCコントローラーとロータリードライブシステム間の

3+2 ポジショニング (インデックス角)

-

ロータリーアクスルを使用して 傾斜と固定のみに ワークを固定位置で保持します。

-

切削加工は 3軸モード (X, Y, Z)で行います。

-

理想的にする 角度付き穴あけ、多面フライス加工 (例:バルブボディ、ギアハウジング)

質問: *あなたの工場では毎日フル4軸動作が必要ですか、それとも戦略的な再位置決めで対応できますか?

2. 本格的4軸加工の隠れた要件

信頼性の高い同時動作に必要な設計を過小評価しないでください 信頼できる同時動作 。主要な仕様は譲れません:

-

極めて小さなバックラッシュ (精密加工では<10秒角)

-

高剛性・高耐性 撓みることなく切削加工に耐える。

-

直接駆動モーター (または超精密ウォームギア)によるスムーズな動作。

-

1桁のアングルセカンド級の精度と反復性 (医療・航空宇宙分野において重要)。

警告: *あなたのCNCコントローラーは、遅延することなく複雑な4軸ツールパスに対応できますか?*

3. なぜ3+2ポジショニングがより賢明な選択肢なのか

ほとんどの部品 はフル4軸動作を必要としない 。3+2の利点は次のとおりです:

-

より簡単なプログラミング (3軸の工具経路は十分に理解されている)

-

工作機械への負荷が少ない (バックラッシュ許容値が高く、剛性があまり必要ない)

-

費用 効率 (ウォームギアや油圧インデクサーで十分な場合が多い)

例: バルブボディを加工する場合。位置決め、ロック、加工を繰り返すだけ。

4. 代償を伴った教訓

かつて私たちは 「4軸対応」 の回転テーブルを「格安」の価格で購入したことがある。

結果:

-

過剰なバックラッシュが原因 激しい振動 中切断

-

廃棄部品+800ドルのカッター破損 .

-

時間の 停止時間のトラブルシューティング .

教訓: 「能力がある」が「適切である」という意味ではない。 仕様を 実際の切削条件に合わせる .

5. 賢く選ぶ方法:これらの質問をしてください

-

仕事の何%が 本当に 連続4軸モーションが必要ですか?

-

最大の切削力(径方向および軸方向)はどのくらいですか?

-

必須の表面仕上げと精度はどれですか?

-

あなたのCNCはRTCP(回転ツールセンター点)をサポートしていますか?

-

テストレポートの提示を求める (バックラッシュ、剛性、反復精度)。

最終アドバイス: 取れ 性能保証 ベースに ほら 加工のニーズ。

結論

適切な回転テーブルを選ぶことで、貴社の工場は正確な作業を行うとともに、 失敗による高コストの音ではなく、正確さの音で満たされることになります .

選定の基準は 実際のニーズ に応じて行うべきです。単なる仕様ではなく、貴社の利益に直結します。