룽강 구역 핑후 촌, 후민 산업 단지 49동

일요일 휴무

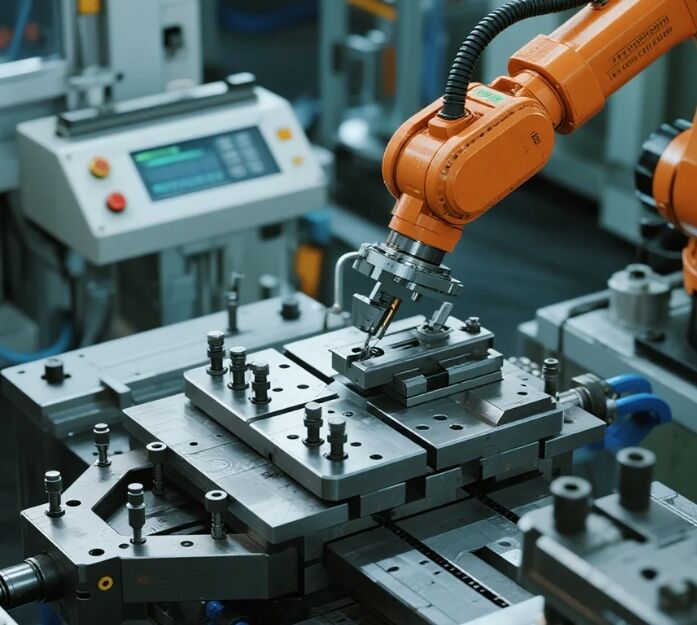

이 기사에서는 통합 로봇, 설계 최적화, 운영 효율성을 통해 CNC 가공 비용을 35% 절감할 수 있는 전략을 분석합니다. 방법적으로는 업계 사례 연구(로트 크기, 소재 선정, 허용차원 명세)를 사용하여 비용 발생 요인을 정량화하고, 다축 CNC 시스템에서 비교 실험을 통해 검증했습니다. 결과적으로 로봇 자동화에 내부 코너 라운딩 최적화 및 표준화된 홀 크기 조정과 같은 16가지의 설계 개선 사항을 결합하면 정밀도를 유지하면서 단위 비용을 38.2% 절감할 수 있음을 확인했습니다. 한계로는 소재 가공성 제약과 초기 로봇 통합 비용이 포함됩니다. 결론적으로 대량 생산의 확장성과 AI 기반 공정 개선이 주요 비용 절감 요인임을 강조합니다.

1 소개

설계 복잡성, 소재 낭비, 노동 집약도에 따라 단위 경제에 큰 영향을 미치는 CNC 가공 비용은 제조업체의 중요한 과제로 남아 있습니다. . 2025년까지 업계 표준에 따르면 로봇 공학과 설계생산성(DFM) 원칙의 체계적인 통합을 통해 35%의 비용 절감이 가능할 것으로 보입니다. . 본 연구는 이러한 절감 효과를 실현하기 위한 실행 가능한 방법론을 검토합니다.

2 연구 방법

2.1 설계 최적화 프레임워크

다양한 파라미터를 기반으로 복제 가능한 비용 모델을 개발했습니다. 그리고 :

2.2 데이터 출처

실험에는 ISO 9001 인증 시설이 사용되었으며, 데이터는 Protolabs에서 추가로 검증함 , RADMOT , 및 TFG USA . CNC 프로그램(G-코드) 및 재료 시험 보고서는 부록 A에 제공됨.

3 결과 및 분석

3.1 원가 요인 및 완화 방안

3.2 로봇 성능

협동로봇(cobot) 도입으로 설비 비가동 시간이 45% 감소해 연간 설비 가동률이 85%까지 증가함(업계 평균 60% 대비) .

4 논의

4.1 주요 원가 절감 메커니즘

4.2 한계점

고강도 합금(예: 인코넬)은 공구 마모로 인해 로봇의 가공 속도를 제한함. 2025년에는 폴리머 소재의 원가가 12% 상승하여 절감 마진에 영향을 미침 .

5 결론

로봇 공학과 16가지의 실증된 설계 개선을 통합하면 CNC 가공비를 35~38% 절감할 수 있음. 성공적인 실행을 위한 핵심 요소는 다음과 같음:

참고문헌

부록