사이클 내 프로브 또는 레이저 공구 설정 및 검사에 적합한 제품 선택 방법

공작기계의 약한 진동음이 작업장을 가득 채우고 있습니다. 이는 생산이 원활하게 진행되고 있다는 신호이지만, 갑자기 멈출 수도 있습니다.

툴이 파손되거나, 절단이 너무 깊어지거나, 부품이 폐기될 때 발생하는 갑작스러운 정지. 소재의 낭비, 지연된 주문. 누구나 한 번쯤은 이런 좌절을 경험해 보았을 것입니다.

그러나 이러한 문제를 미연에 방지할 수 있다면 어떨까요?

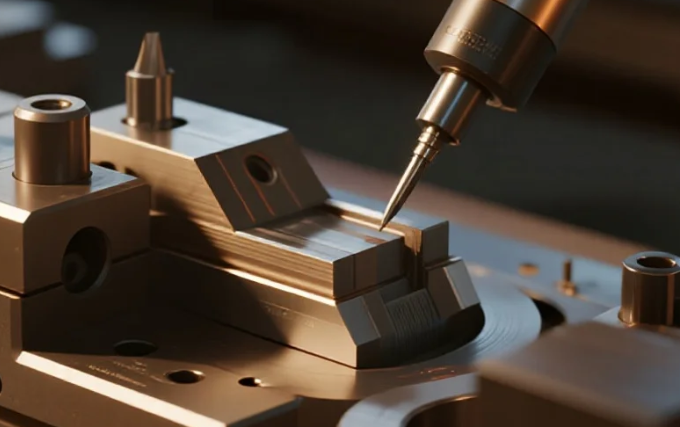

여기가 바로 사이클 내 툴 세팅 및 검사(in-cycle tool setting and inspection) 시스템이 바로 그 해답입니다. 이러한 장치는 프로브(probe)이거나 레이저일 수 있으며, CNC가 작동 중일 때 툴과 부품을 자동으로 측정할 수 있도록 기계 내부에 장착됩니다.

진짜 중요한 질문은 다음과 같습니다.

당신의 작업장에는 어떤 방식이 가장 적합할까요?

프로브(Probe)와 레이저(Laser), 무엇이 다른가요?

두 모델을 비교해 보겠습니다.

A 터치 트리거 프로브(touch-trigger probe) 매우 정밀한 버튼처럼 작동합니다. 툴 끝부분이 닿으면 신호를 트리거(trigger)합니다. 이 방식은 부품 정렬, 고정장치 검증, 툴 길이 점검에 이상적입니다.

? 예시: 새로운 작업물을 장착한 후, 프로브가 정확하게 위치되었는지 확인하여 어긋난 가공을 방지합니다.

A 레이저 공구 설정 시스템 , 한편, 공구가 회전하는 동안 비접촉 레이저 빔을 사용하여 공구를 스캔합니다. 공구 마모, 지름 변화, 작은 칩까지도 감지할 수 있습니다.

⚙️ 예시: 레이저가 엔드밀이 단지 0.005mm만큼 마모되었음을 감지하고 자동으로 오프셋을 조정하여 제품 품질을 일관되게 유지합니다.

접촉식 측정 방식과 비접촉 스캐닝 방식 중 어떤 것이 필요하십니까?

주요 결정 요소

선택은 측정하려는 대상, 작업 환경, 예산이라는 세 가지 주요 요소에 따라 달라집니다.

프로브 강도가 높고 비용 효율적이며 작업물 세팅과 기본적인 공구 점검에 적합합니다. 하지만 회전하는 공구는 측정할 수 없으며, 칩이나 냉각제가 간섭을 일으킬 수 있습니다.

레이저 회전하는 공구에 대해 높은 정밀도를 제공하며 오염된 환경에서도 잘 작동합니다. 하지만 비용이 더 들고 설치가 복잡합니다.

우리는 시행착오를 겪으며 이 교훈을 배웠습니다:

한번은 일일이 온도 차이가 큰 작업장에 레이저 시스템을 설치한 적이 있었습니다. 열 팽창으로 인해 보정이 계속 틀어졌죠.

결국 환경 제어 장치를 사용해 안정화시켰지만, 그 전에 상당한 비용이 드는 문제들이 있었습니다.

무엇을 배웠을까요? 고도의 기술은 호환 가능한 환경에서만 제대로 작동합니다.

다음에는 무엇을 해야 하나요?

최신 기기를 무작정 구입하지 마세요. 자신의 필요 사항부터 시작하세요.

자신의 작업장을 둘러보세요. 반복해서 발생하는 문제들을 메모하세요:

-

공구가 자주 고장나나요?

-

완성된 부품이 사양에 부합하지 않나요?

-

정지 시간이 효율성을 떨어뜨리고 있나요?

기술을 문제에 맞추어 보세요.

기본 점검에는 프로브 하나면 충분할 수 있습니다.

고혼합, 고허용차 생산에는 레이저가 투자할 만한 가치가 있을 수 있습니다.