Протяжка и фрезерование по методу CNC для нарезания внутренних шлицов в коробках передач: сложность и стоимость оснастки

Введение

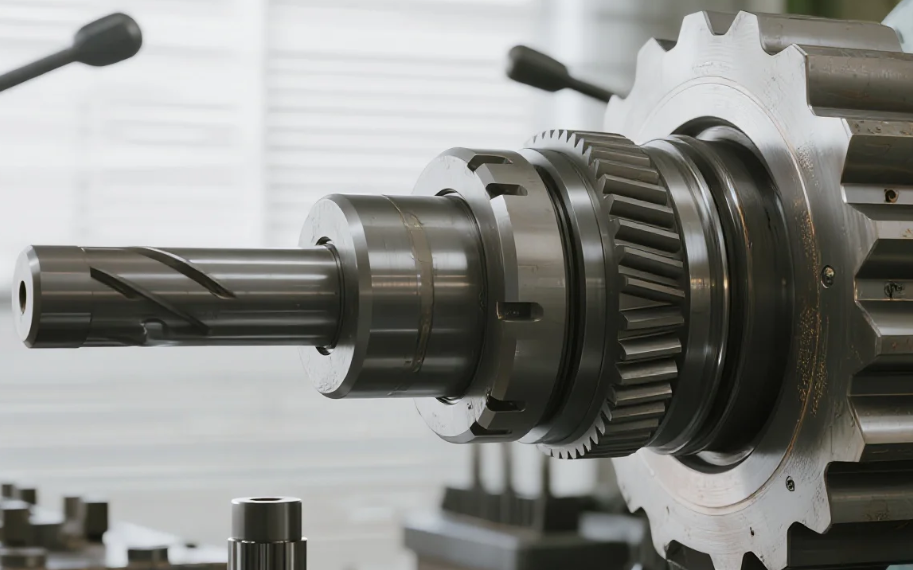

При проектировании или ремонте коробок передач одной из частых задач является обработка внутренних шлицов. Два наиболее распространенных процесса — расточка и Обработка на станке с ЧПУ — часто становятся предметом споров среди инженеров о том, какой из них лучше. Правда заключается в том, что универсального решения нет. Правильный выбор зависит от геометрии детали, объема производства и долгосрочной стоимости оснастки.

Работая над производством компонентов трансмиссии более десяти лет, наша команда эксплуатировала как протяжные станки, так и станки с ЧПУ для проектов в автомобилестроении, авиакосмической отрасли и тяжелом машиностроении. В этой статье мы подробно расскажем о различиях, приведя практические примеры, чтобы вы могли определить, какой метод соответствует вашим конкретным требованиям к шлицам.

Что такое протяжка?

Протяжка использует длинный инструмент с несколькими зубьями, который постепенно обрабатывает шлицевый профиль при прохождении через отверстие.

-

Лучше всего подходит для: Средние и высокие объемы производства, где геометрия шлицов стандартизирована.

-

Время цикла: Часто менее 20 секунд на деталь после завершения настройки.

-

Поверхностная отделка: Отличное, с параметром шероховатости Ra около 0,8–1,2 мкм.

-

Ограничения: Высокая стоимость инструментов на начальном этапе (от 8 000 до 20 000 долларов США на одну протяжку), ограниченная гибкость при изменении геометрии.

Иллюстративный пример: В проекте по производству 5000 автомобильных коробок передач переход от формовки к протяжке сократил цикл обработки на 78% и снизил себестоимость каждой детали почти на 4,20 доллара. Однако когда клиент позже запросил нестандартное изменение, потребовался новый протяжной станок, что добавило шесть недель и 12 000 долларов к срокам и стоимости проекта.

Что такое фрезерование на станке с ЧПУ?

Фрезерование на станке с ЧПУ (иногда называемое шпоночной обработкой) использует одноточечный инструмент, совершающий возвратно-поступательное движение внутри отверстия, вырезая по одному шлицу за раз.

-

Лучше всего подходит для: Производство небольшими и средними партиями, опытные образцы или нестандартные шлицевые геометрии.

-

Время цикла: Медленнее, от 3 до 7 минут в зависимости от количества шлицев.

-

Гибкость: Стоимость оснастки низкая (обычно от 200 до 500 долларов за фасонный инструмент), а изменения в конструкции требуют лишь корректировки CAM.

-

Ограничения: Более длительное время обработки и повышенный износ инструмента при работе с закаленными материалами.

Инсайт для производственного участка: Для авиационного редуктора со сложным внутренним шлицем из 27 зубьев протяжка даже не была возможна из-за проблем с зазором инструмента. Обработка на станке с ЧПУ позволила изготовить деталь с допустимыми отклонениями за 4,8 минуты на каждую единицу — что по-прежнему конкурентоспособно для партии из 300 штук.

Сложность и Стоимость Оснастки по Сравнению

| Фактор | Расточка | Обработка на станке с ЧПУ |

|---|---|---|

| Первоначальная стоимость оснастки | Высокая ($8k–$20k) | Низкая ($200–$500) |

| Гибкость изменений | Требуется новый протяжной станок | Простое изменение CAM + замена инструмента |

| Время цикла | 15–30 секунд/деталь | 3–7 минут/деталь |

| Лучший выбор для | Высокий объем, стандартные шлицы | Прототипирование, индивидуальные/малые объемы |

| Сложность детали | Ограничено конструкцией протяжки | Высокая гибкость |

Какой процесс выбрать?

Решение часто сводится к балансу между объемом и гибкостью :

-

Если вы готовите десятки тысяч редукторов со стандартной геометрией шлицов → Расточка выигрывает по стоимости детали.

-

Если вы работаете на этапе разработки прототипов, мелкосерийном производстве или имеете дело со стандартными шлицами → Обработка на станке с ЧПУ позволяет добиться необходимой гибкости.

-

Для средние серии (500–2000 штук) , многие мастерские комбинируют методы: сначала изготавливают прототипы, а затем инвестируют в протяжку только после фиксации геометрии.

Практические выводы для инженеров и закупщиков

-

Рассчитайте объем выпускаемых деталей на весь срок службы перед тем, как приобретать оснастку для протяжки.

-

Проверьте геометрию детали и зазор инструмента — не все внутренние шлицы поддаются протяжке.

-

Оцените будущие изменения в дизайне —одна незначительная корректировка шлица может сделать дорогостоящий протяжной станок устаревшим.

-

Рассмотрите возможность субконтрактации : Некоторые механические мастерские хранят библиотеки стандартных протяжных станков, чтобы распределять затраты на несколько клиентов.

Протяжка и фрезерование на станке с ЧПУ — это проверенные методы изготовления внутренних шлицов в коробках передач, но их применимость зависит от Ваших приоритетов. Протяжка отлично подходит для крупносерийного и повторяющегося производства, тогда как фрезерование на станке с ЧПУ обеспечивает непревзойденную гибкость для сложных или мелкосерийных проектов. Тщательно взвешивая сложность и затраты на оснастку, инженеры и закупочные команды могут избежать ненужных расходов и обеспечить надежность коробки передач.