Hur man väljer ett svarvben: Riktig 4-axel vs. 3+2-positionering

De kostsamma konsekvenserna av ett felaktigt val

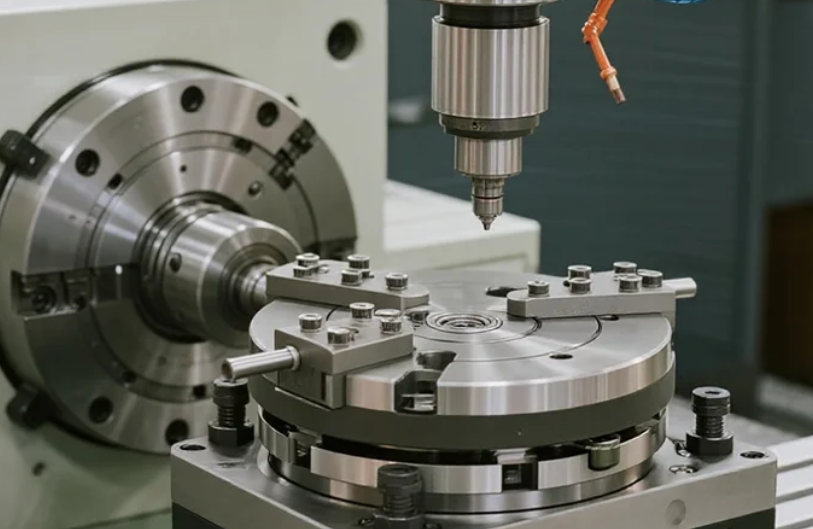

Det rytmiska brummandet från spindeln, den skarpa lukten av svarvtejningsvätska, det gälla pipet när endmillsborraren tar tag i luftfartsaluminium – plötsligt dunsar genom verkstadslokalen.

Er nyanlända roterande bordsskiva ryckte våldsamt mitt i konturen och lämnade ett fult hack på en 5 000 dollar dyr titanbiljet . Känner ni igen situationen?

Att välja fel roterande bordsskiva är inte bara olämpligt – det är en direkt träff på er nedersta rad och produktionsschema .

Jag har varit där, svettades över skrotade delar och arga produktionschefer. Låt oss ta bort förvirringen mellan Sann 4-axlig och 3+2-positionering – din plånbok kommer att tacka dig.

1. Kärnskillnad: Kontinuerlig rörelse kontra indexerade vinklar

Sann 4-axlig (kontinuerlig rörelse)

-

Tillåter simultana interpolationer (alla fyra axlar – X, Y, Z och roterande – rör sig tillsammans i perfekt samordning).

-

Nödvändigt för komplexa, formgivna ytor (t.ex. löpghjulsklingor, turbindelar).

-

Kräver tät synkronisering mellan CNC-styrenhet och roterande drivsystem.

3+2 Positionering (indexerade vinklar)

-

Använder roterande axlar endast för att luta och låsa arbetsstycket i fasta positioner.

-

Bearbetningen fortsätter sedan i 3-axlig modus (X, Y, Z).

-

Idealiskt för vinkelborrning, flersidig fräsning (t.ex. ventilhus, växellådsgehållare).

Fråga: *Behöver din verkstad full 4-axlig rörelse dagligen, eller kan du klara dig med strategisk omläggning?

2. De dolda kraven på riktig 4-axlig rörelse

Underskatta inte den ingenjörsinsats som krävs för pålitlig simultanrörelse . Viktiga specifikationer går inte att förhandla bort:

-

Extremt låg backlash (<10 bågsekunder för precisionsarbete).

-

Hög styvhet och riggiditet att motstå skärkrafter utan att böja sig.

-

Direktmatad motor (eller ultraprecis ormkaksväxel) för jämn rörelse.

-

Noggrannhet och upprepbarhet i enstaka bågsekunder (avgörande för medicinsk/flygindustri).

Varning: *Kan din CNC-styrenhet hantera komplexa 4-axliga verktygsbanor utan tvekan?*

3. Varför 3+2-positionering kan vara ett smartare val

De flesta komponenter kräver inte full 4-axlig rörelse . Fördelar med 3+2:

-

Enklare programmering (3-axliga verktygsvägar är välbekanta).

-

Lägre maskinkrav (högre tolerans för backlash, mindre styvhet krävs).

-

Kostnadseffektiv (växlar med ormar eller hydrauliska indexer ofta räcker).

Exempel: Fräsar en ventilhus? Positionera, lås, bearbeta – upprepa.

4. En smärtsam läxa

Vi köpte en gång en "4-axlig kapabel" rotationsbord till ett "billigt" pris.

Resultat:

-

För stor spel från orsak våldsam skakning mellanpassning.

-

Skadad del + $800 trasig verktyg .

-

Timmar av nedtid för felsökning .

Lektion: "Kapabel" betyder inte "lämplig". Jämför specifikationer med verkliga skärningsförhållanden .

5. Hur man väljer klokt: Ställ dessa frågor

-

Vilken % av jobben verkligen behöver kontinuerlig 4-axlig rörelse?

-

Vad är dina maximala skärkrafter (radiella och axiala)?

-

Vilken ytfinish och noggrannhet är obligatorisk?

-

Stöder din CNC RTCP (Rotary Tool Center Point)?

-

Kräv testrapporter (spel, styvhet, upprepbarhet).

Sista tipset: Få en prestandagaranti baserat på din bearbetningsbehov.

Slutsats

Den rätta roterande bordet säkerställer att din affär surrar av precision – inte den kostsamma ljuden av misslyckande .

Välj utifrån verkliga behov , inte bara specifikationer. Din bottenlinje hänger på det.