วิธีเลือกโพรบหรือเลเซอร์สำหรับการตั้งค่าและตรวจสอบเครื่องมือระหว่างรอบการทำงาน

เสียงเครื่องจักร CNC ดังเป็นจังหวะต่ำๆ ที่เติมเต็มพื้นที่ในโรงงานของคุณ—เป็นเสียงที่บ่งบอกว่าการผลิตกำลังดำเนินไปอย่างต่อเนื่อง จนกระทั่งมันหยุดลง

ความรู้สึกสะดุดใจเมื่อเครื่องหยุดทำงานทันทีที่มีการแตกหักของเครื่องมือ ตัดลึกเกินไป หรือชิ้นส่วนถูกทิ้ง วัสดุสูญเปล่า คำสั่งซื้อถูกเลื่อนออกไป เราทุกคนต่างเคยรู้สึกหงุดหงิดเช่นนี้

แต่จะเกิดอะไรขึ้น หากคุณสามารถป้องกันความล้มเหลวเหล่านี้ก่อนที่มันจะเกิดขึ้นได้

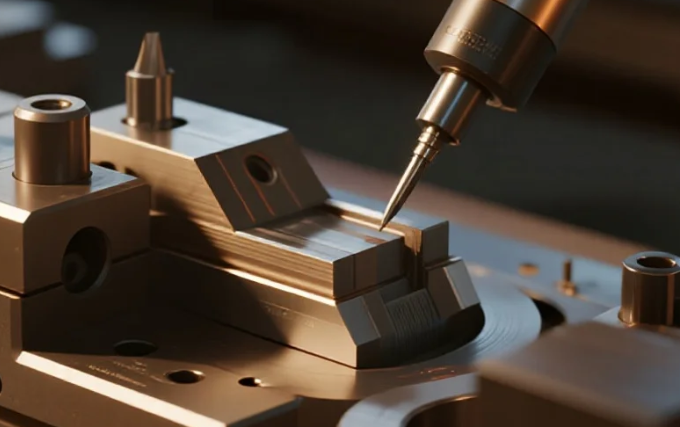

นี่คือจุดเริ่มต้น ระบบตั้งค่าและตรวจสอบเครื่องมือในระหว่างการทำงาน (in-cycle tool setting and inspection) ระบบเหล่านี้—ไม่ว่าจะเป็นเซ็นเซอร์หรือเลเซอร์—ถูกติดตั้งไว้ภายในเครื่องจักรของคุณเพื่อวัดขนาดเครื่องมือและชิ้นส่วนโดยอัตโนมัติขณะที่เครื่อง CNC กำลังทำงานอยู่

คำถามที่แท้จริงคือ:

อันไหนล่ะที่เหมาะกับโรงงานของคุณ

เซ็นเซอร์หรือเลเซอร์: แตกต่างกันอย่างไร

ลองเปรียบเทียบรุ่นทั้งสองกันดู

A เซ็นเซอร์แบบสัมผัส (touch-trigger probe) ทำงานเหมือนกับปุ่มที่แม่นยำสูง—เมื่อปลายเครื่องมือสัมผัสกับมัน จะเกิดการส่งสัญญาณออกมา เหมาะสำหรับการจัดแนวชิ้นงาน การตรวจสอบอุปกรณ์ยึด และการตรวจสอบความยาวของเครื่องมือ

? ตัวอย่าง: หลังจากโหลดชิ้นงานใหม่ เครื่องตรวจจรวจตรวจสอบว่าชิ้นงานถูกจัดตำแหน่งอย่างถูกต้องหรือไม่ เพื่อป้องกันการกลึงที่ผิดแนว

A ระบบตั้งค่าเครื่องมือด้วยเลเซอร์ , ในทางกลับกัน ใช้ลำแสงเลเซอร์แบบไม่สัมผัสเพื่อสแกนเครื่องมือขณะที่เครื่องมือกำลังหมุน มันสามารถตรวจจับการสึกหรอของเครื่องมือ การเปลี่ยนแปลงเส้นผ่านศูนย์กลาง และแม้แต่รอยแตกร้าวเล็กน้อย

⚙️ ตัวอย่าง: เลเซอร์ตรวจพบว่าดอกกัดแบบ end mill สึกหรอลงเพียง 0.005 มม. และปรับค่าชดเชยโดยอัตโนมัติ เพื่อรักษาคุณภาพของชิ้นงานให้คงที่

คุณต้องการแบบไหน การวัดแบบสัมผัส หรือการสแกนแบบไม่สัมผัส

ปัจจัยสำคัญในการตัดสินใจ

ทางเลือกของคุณขึ้นอยู่กับปัจจัยหลัก 3 ประการ ได้แก่ สิ่งที่คุณกำลังวัด สภาพแวดล้อมในโรงงานของคุณ และงบประมาณของคุณ

หัววัด มีความทนทาน คุ้มค่า และเหมาะสำหรับการตั้งค่าชิ้นงานและการตรวจสอบเครื่องมือพื้นฐาน แต่ไม่สามารถวัดเครื่องมือที่หมุนได้ และเศษชิ้นงานหรือน้ำหล่อเย็นอาจรบกวนการทำงาน

เลเซอร์ ให้ความแม่นยำสูงบนเครื่องมือที่หมุน และทำงานได้ดีในสภาพแวดล้อมที่สกปรก แต่มีค่าใช้จ่ายสูงกว่าและต้องตั้งค่าที่ซับซ้อนมากขึ้น

เราเรียนรู้บทเรียนนี้ด้วยวิธีที่ยากลำบาก:

ครั้งหนึ่ง เราติดตั้งระบบเลเซอร์ในห้องปฏิบัติการที่มีอุณหภูมิเปลี่ยนแปลงมากในแต่ละวัน การขยายตัวจากความร้อนทำให้การปรับเทียบค่าต้องล้มเหลวซ้ำแล้วซ้ำอีก

ในที่สุดเราต้องควบคุมสภาพแวดล้อมเพื่อให้ระบบมีเสถียรภาพ—แต่ก็หลังจากที่เกิดปัญหาที่สร้างความเสียหายทางเศรษฐกิจไปแล้ว

บทเรียนที่ได้คืออะไร? เทคโนโลยีขั้นสูงจะใช้งานได้ก็ต่อเมื่ออยู่ในสภาพแวดล้อมที่เหมาะสม

คุณควรทำอะไรต่อไป?

อย่าเพียงแค่ซื้ออุปกรณ์ใหม่ล่าสุด ให้เริ่มจากการพิจารณาความต้องการของคุณเอง

เดินสำรวจพื้นที่ทำงานของคุณ สังเกตปัญหาที่เกิดขึ้นซ้ำๆ:

-

เครื่องมือมักพังบ่อยหรือไม่?

-

ชิ้นงานที่ผลิตเสร็จมีค่าไม่ตรงตามสเปกหรือไม่?

-

ช่วงเวลาที่เครื่องหยุดทำงานส่งผลต่อประสิทธิภาพของคุณหรือไม่?

เลือกใช้เทคโนโลยีให้ตรงกับปัญหาของคุณ

สำหรับการตรวจสอบพื้นฐาน อาจต้องการเพียงแค่หัววัด (Probe) เท่านั้น

สำหรับการผลิตที่มีความหลากหลายสูงและต้องการความแม่นยำสูง การลงทุนซื้อเครื่องเลเซอร์อาจคุ้มค่า