อุตสาหกรรมการกลึง: แนวโน้มปัจจุบันและทิศทางอนาคตที่กำหนดรูปแบบการผลิต

อุตสาหกรรมการกลึงซึ่งเป็นรากฐานสำคัญของอุตสาหกรรมการผลิตทั่วโลกกำลังอยู่ในจุดเปลี่ยน เมื่อความต้องการด้านความแม่นยำ ประสิทธิภาพ และนวัตกรรมเพิ่มขึ้นในหลายภาคส่วน เช่น อุตสาหกรรมการบิน เครื่องยนต์ การแพทย์ และอิเล็กทรอนิกส์ อุตสาหกรรมนี้ก็กำลังพัฒนาเร็วกว่าที่เคย จากการมาถึงของอุตสาหกรรม 4.0 ไปจนถึงการรวมเทคโนโลยีวัสดุขั้นสูงและการปฏิบัติที่ยั่งยืน อุตสาหกรรมการกลึงกำลังถูกปรับเปลี่ยนโดยเทคโนโลยี การเปลี่ยนแปลงของตลาด และรูปแบบการผลิตใหม่ๆ

ในบทความนี้ เราจะเจาะลึกถึงสถานะปัจจุบันของอุตสาหกรรมการกลึงและสำรวจทิศทางการพัฒนาหลักที่จะกำหนดอนาคตของอุตสาหกรรมนี้

สถานะปัจจุบันของอุตสาหกรรมการกลึง

1. การผสานเทคโนโลยีที่เร่งตัวขึ้น

อุตสาหกรรมการกลึงกำลังเผชิญกับการเปลี่ยนแปลงทางเทคโนโลยีอย่างเต็มรูปแบบ เครื่องจักร CNC (Computer Numerical Control) ซึ่งให้ระดับการอัตโนมัติและความแม่นยำสูงอยู่แล้ว กำลังได้รับการอัพเกรดด้วยการวิเคราะห์ข้อมูลที่ขับเคลื่อนโดย AI, การเชื่อมต่อ IoT (Internet of Things) และการเรียนรู้ของเครื่อง (machine learning) เทคโนโลยีเหล่านี้ทำให้เกิดการผลิตอัจฉริยะ—แนวทางการผลิตที่คล่องตัว มีประสิทธิภาพ และขับเคลื่อนด้วยข้อมูลมากขึ้น เครื่องจักรสามารถปรับตัวเองให้เหมาะสมในเวลาจริงได้ ลดข้อผิดพลาดของมนุษย์ เพิ่มเวลาทำงาน และเพิ่มประสิทธิภาพของการควบคุมคุณภาพ

ความต้องการที่เพิ่มขึ้นสำหรับความแม่นยำและงาน定制

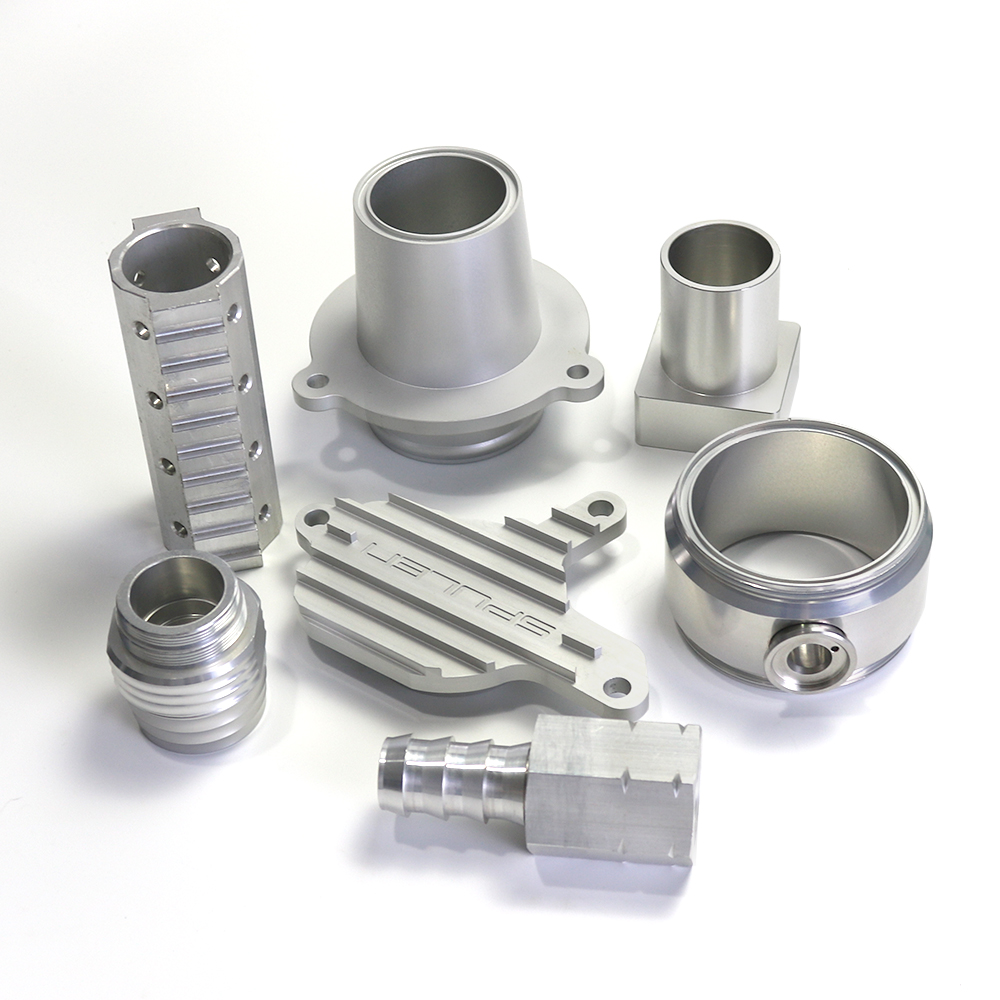

การผลิตชิ้นส่วนด้วยความแม่นยำได้กลายเป็นสิ่งที่ขาดไม่ได้ในหลากหลายอุตสาหกรรม โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการบิน อุตสาหกรรมรถยนต์ อุปกรณ์ทางการแพทย์ และอิเล็กทรอนิกส์ เมื่ออุตสาหกรรมเหล่านี้ต้องการชิ้นส่วนที่ซับซ้อนมากขึ้นพร้อมกับความอดทนที่เข้มงวดมากขึ้น วงการเครื่องมือกลจึงลงทุนอย่างหนักในเครื่องมือขั้นสูง เช่น เครื่องจักรความแม่นยำสูง เครื่อง CNC หลายแกน และระบบการผลิตแบบไฮบริดที่รวมวิธีการแบบดั้งเดิมที่เน้นการลบออก (subtractive) กับเทคโนโลยีการเพิ่มเติม (additive) เข้าด้วยกัน สิ่งนี้ทำให้สามารถสร้างรูปทรงที่ซับซ้อนได้รวดเร็วขึ้นและประหยัดต้นทุนโดยไม่ลดคุณภาพ

3. แรงกดดันจากห่วงโซ่อุปทาน

อุตสาหกรรมการกลึงทั่วโลก เช่นเดียวกับอุตสาหกรรมอื่นๆ กำลังเผชิญกับความท้าทายจากความขัดแย้งในห่วงโซ่อุปทาน ขาดแคลนแรงงาน และแรงกดดันด้านเงินเฟ้อต่อวัตถุดิบ การระบาดของโควิด-19 และความตึงเครียดทางภูมิรัฐศาสตร์ได้เปิดเผยจุดอ่อนในห่วงโซ่อุปทานระดับโลก ซึ่งบังคับให้บริษัทต่างๆ พิจารณาใหม่เกี่ยวกับกลยุทธ์การผลิต ด้วยเหตุนี้ มีแนวโน้มที่ชัดเจนในการเปลี่ยนไปสู่การผลิตในท้องถิ่น โดยผู้ผลิตกำลังมองหาวิธีนำการผลิตกลับมาที่ประเทศตนเองหรือใกล้กับตลาดปลายทางมากขึ้น ซึ่งสามารถลดเวลาในการส่งมอบและลดความเสี่ยงจากความขัดแย้งระหว่างประเทศได้

4. โฟกัสเรื่องความยั่งยืน

ความยั่งยืนทางสิ่งแวดล้อมเป็นหนึ่งในความท้าทายที่สำคัญที่สุด—และโอกาสที่ดีที่สุด—ในอุตสาหกรรมการกลึงในปัจจุบัน ขณะที่ข้อกำหนดเข้มงวดขึ้นและความต้องการผลิตภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อมเพิ่มขึ้น ผู้ผลิตกำลังเผชิญกับแรงกดดันที่เพิ่มมากขึ้นในการลดการใช้พลังงาน การสูญเสียวัสดุ และปริมาณคาร์บอนฟุตพรินต์ บริษัทต่างๆ กำลังค้นคว้าสารหล่อเย็นที่เป็นมิตรต่อสิ่งแวดล้อม ระบบการกลึงที่ประหยัดพลังงาน และวัสดุรีไซเคิลได้ เพื่อให้บรรลุเป้าหมายด้านความยั่งยืนในขณะที่ยังคงรักษาประสิทธิภาพและคุณภาพในระดับสูง

ทิศทางการพัฒนาสำคัญในอุตสาหกรรมการกลึง

1. การเติบโตของสมาร์ทแมนูแฟคเจอริง

อนาคตของการกลึงงานไม่อาจปฏิเสธได้ว่าเป็นดิจิทัล เทคโนโลยีอุตสาหกรรม 4.0 ซึ่งรวมถึงปัญญาประดิษฐ์ การเรียนรู้ของเครื่อง และดิจิทัลทวิน (Digital Twins) กำลังเปลี่ยนแปลงวิธีการทำงานของระบบการกลึงงาน ระบบการผลิตอัจฉริยะที่มีการรวบรวมข้อมูลแบบเรียลไทม์และการวิเคราะห์เชิงคาดการณ์ช่วยให้สามารถตรวจสอบอย่างต่อเนื่อง ปรับแต่งการบำรุงรักษา และตัดสินใจได้ดีขึ้น ระบบนี้สามารถทำนายได้ว่าเมื่อใดที่เครื่องมือใกล้จะหมดอายุการใช้งาน ปรับตั้งค่าอัตโนมัติเพื่อเพิ่มประสิทธิภาพ หรือแม้กระทั่งแจ้งเตือนผู้ควบคุมเกี่ยวกับปัญหาที่อาจเกิดขึ้นก่อนที่จะกลายเป็นปัญหาร้ายแรง ลดเวลาหยุดทำงานและเพิ่มผลผลิต

เทคโนโลยีการคำนวณขอบ (Edge Computing) ก็ถูกนำมาใช้ในเครื่อง CNC เช่นกัน ช่วยให้สามารถประมวลผลข้อมูลในพื้นที่และตอบสนองได้รวดเร็วยิ่งขึ้น การเปลี่ยนไปสู่การผลิตที่ขับเคลื่อนด้วยข้อมูลและดิจิทัลนี้จะเพิ่มความแข่งขันโดยรวมของอุตสาหกรรม ทำให้ผู้ผลิตสามารถตอบสนองต่อความต้องการของลูกค้าที่เปลี่ยนแปลงอย่างรวดเร็วด้วยความเร็วและความยืดหยุ่นที่มากขึ้น

2. เทคโนโลยีการผลิตไฮบริด

การผสานรวมของกระบวนการผลิตแบบเพิ่มวัสดุ (3D printing) กับการกลึงชิ้นงานแบบดั้งเดิมกำลังได้รับความนิยมมากขึ้น ระบบการผลิตแบบไฮบริดที่รวมเอาการกลึงชิ้นงานแบบลบกับวิธีการผลิตแบบเพิ่มเข้าไว้ด้วยกัน ทำให้ผู้ผลิตสามารถสร้างชิ้นส่วนที่ซับซ้อนและน้ำหนักเบาได้มากขึ้น ในขณะที่ลดการสูญเสียของวัสดุและเวลาในการผลิต เทคโนโลยีเหล่านี้เป็นที่สนใจอย่างมากในอุตสาหกรรมที่ต้องการการผลิตชิ้นงานที่ซับซ้อนและปริมาณการผลิตต่ำ เช่น อุตสาหกรรมการบินและอุปกรณ์ทางการแพทย์

ความสามารถในการพิมพ์ชิ้นส่วนด้วยวิธีการเพิ่มวัสดุ ตามด้วยการกลึงชิ้นงานอย่างแม่นยำเพื่อให้ได้ขนาดที่แน่นอนและผิวงานที่ดีเยี่ยม กำลังเปลี่ยนแปลงวิธีการออกแบบและการผลิตสินค้า แนวทางนี้ช่วยให้สามารถปรับแต่งสินค้าได้อย่างกว้างขวางในระดับมวลชน และลดระยะเวลาการผลิต ซึ่งเป็นข้อได้เปรียบที่สำคัญในตลาดที่มีการแข่งขันสูงในปัจจุบัน

3. การพัฒนาในด้านนวัตกรรมวัสดุ

อุตสาหกรรมการกลึงก็กำลังพบกับความก้าวหน้าในด้านเทคโนโลยีวัสดุ เช่นเดียวกับอุตสาหกรรมที่เกี่ยวข้องกับอวกาศและยานยนต์ที่ต้องการวัสดุที่มีน้ำหนักเบาแต่แข็งแรงสูง โลหะผสมใหม่ ๆ คอมโพสิต และเซรามิกขั้นสูงจึงถูกพัฒนาขึ้นเพื่อรับมือกับสภาพแวดล้อมที่รุนแรงขณะยังคงรักษาระดับประสิทธิภาพไว้ได้

กระบวนการกลึงกำลังปรับตัวให้เหมาะสมกับวัสดุใหม่เหล่านี้ โดยใช้เครื่องตัดที่แข็งกว่าเดิมและการเคลือบผิวขั้นสูงที่ช่วยยืดอายุการใช้งานของเครื่องมือและเพิ่มประสิทธิภาพในการกลึง ตัวอย่างเช่น โลหะผสมไทเทเนียมและคอมโพสิตคาร์บอนไฟเบอร์ ซึ่งถูกนำมาใช้มากขึ้นในภาคส่วนที่ต้องการสมรรถนะสูง จำเป็นต้องใช้เทคนิคการกลึงพิเศษที่ผลักดันขีดจำกัดของการใช้เครื่องมือและวิธีการตัดแบบดั้งเดิม

4. อัตโนมัติและพัฒนาการของแรงงาน

การเปลี่ยนแปลงไปสู่อัตโนมัติมากขึ้นยังคงเป็นหัวข้อหลักในอุตสาหกรรมการกลึง การผสานรวมของหุ่นยนต์และระบบการจัดการวัสดุอัตโนมัติกำลังช่วยเพิ่มประสิทธิภาพการผลิต ลดข้อผิดพลาดของมนุษย์ และปรับปรุงความมีประสิทธิภาพในการดำเนินงาน ระบบ CNC อัตโนมัติสามารถทำงานได้ตลอด 24 ชั่วโมง ช่วยลดเวลาการทำงานและค่าแรงอย่างมาก ในขณะเดียวกันก็เพิ่มความยืดหยุ่นและความสม่ำเสมอของการผลิต

อย่างไรก็ตาม อัตโนมัติก็ยังเป็นความท้าทายสำหรับแรงงาน เมื่อเครื่องจักรทำหน้าที่งานที่ต้องใช้แรงงานมากขึ้น ก็มีความต้องการแรงงานที่มีทักษะสูงเพิ่มขึ้นในการควบคุม การเขียนโปรแกรม และบำรุงรักษาระบบเหล่านี้ ผู้นำในอุตสาหกรรมกำลังลงทุนในโครงการฝึกอบรมและการร่วมมือกับสถาบันการศึกษา เพื่อให้มีแรงงานที่มีทักษะเพียงพอรองรับความต้องการเหล่านี้

5. เศรษฐกิจหมุนเวียนและการพัฒนาที่ยั่งยืน

ในความพยายามระดับโลกเพื่อส่งเสริมความยั่งยืน อุตสาหกรรมการผลิตชิ้นส่วนกำลังยอมรับหลักการของเศรษฐกิจหมุนเวียน บริษัทต่างๆ มุ่งเน้นไปที่การลดของเสียผ่านการรีไซเคิล การนำวัสดุเศษเหลือใช้กลับมาใช้ใหม่ และการปรับปรุงกระบวนการผลิตเพื่อลดการใช้ทรัพยากร การใช้วัสดุที่เป็นมิตรต่อสิ่งแวดล้อมและเครื่องจักรที่ประหยัดพลังงานเพิ่มมากขึ้น และนวัตกรรมในด้านสารหล่อเย็นที่ใช้น้ำเป็นฐานและการใช้พลังงานสะอาดก็เริ่มเป็นที่แพร่หลายมากขึ้น

นอกจากนี้ การนำแนวคิด "การผลิตซ้ำ"—กระบวนการสร้างชิ้นส่วนที่ใช้งานแล้วให้กลับมาอยู่ในสภาพตามมาตรฐานเดิม—ได้รับความสนใจเพิ่มขึ้นในอุตสาหกรรมยานยนต์ อากาศยาน และเครื่องจักรหนัก นี่ไม่เพียงแต่ช่วยลดของเสียเท่านั้น แต่ยังช่วยให้บริษัทลดต้นทุนการผลิตและสอดคล้องกับเป้าหมายด้านสิ่งแวดล้อม

สรุป: อนาคตของการผลิตชิ้นส่วนจะชาญฉลาด ยั่งยืน และแม่นยำสูง

อุตสาหกรรมการกลึงอยู่ที่จุดเปลี่ยนของการนวัตกรรม ขับเคลื่อนโดยเทคโนโลยีใหม่ๆ การพัฒนาวัสดุ และความต้องการของลูกค้าที่เปลี่ยนแปลงไป เมื่อผู้ผลิตยังคงให้การสนับสนุนกับการผลิตอัจฉริยะ เทคโนโลยีไฮบริด และแนวทางที่ยั่งยืน อนาคตของการกลึงจะถูกกำหนดด้วยความแม่นยำ ประสิทธิภาพ และความยืดหยุ่นที่มากขึ้น

บริษัทที่มีความคล่องตัว พร้อมลงทุนในเทคโนโลยีที่เกิดขึ้นใหม่ และเน้นเรื่องความยั่งยืน จะเติบโตได้ในสภาพแวดล้อมที่เปลี่ยนแปลงอย่างรวดเร็วนี้ ผู้ที่ปรับตัวตามความต้องการของการกลึงที่แม่นยำ อัตโนมัติ และการพัฒนาวัสดุ จะเป็นผู้นำในการปฏิวัติอุตสาหกรรมและกำหนดมาตรฐานความเป็นเลิศระดับโลก

เมื่ออุตสาหกรรมการกลึงพัฒนาไป สิ่งหนึ่งที่ชัดเจนคือ อนาคตสดใส และมันถูกออกแบบมาอย่างแม่นยำ