Будівля 49, промисловий парк Фумін, село Пінху, район Лонґган

Неділя закрито

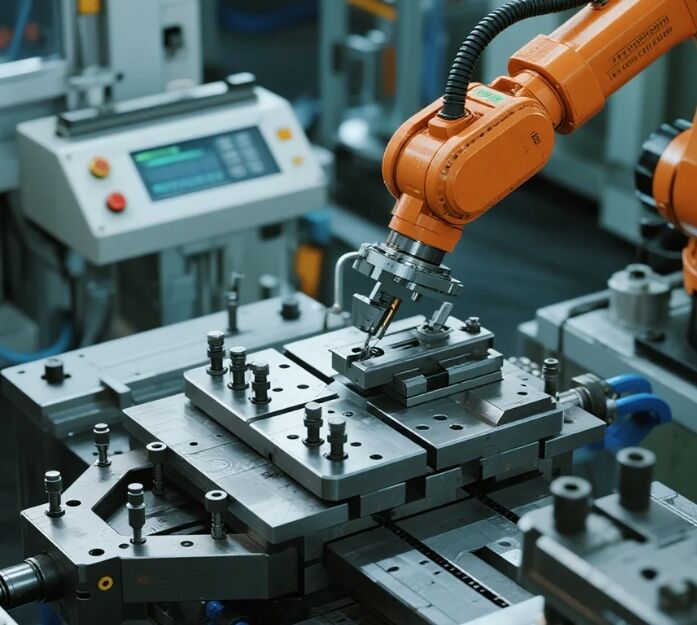

У цій статті аналізуються стратегії зниження витрат на фрезерування з ЧПК на 35% завдяки інтегрованій робототехніці, оптимізації конструкції та ефективності операцій. Методологічно чинники, що впливають на витрати, були кількісно визначені за допомогою досліджень виробничих випадків (розмір партії, вибір матеріалу, специфікації допусків) та перевірені порівняльними експериментами на багатоосьових системах ЧПК. Результати показують, що поєднання роботизованої автоматизації з 16 цільовими змінами конструкції — такими як оптимізація радіусів внутрішніх кутів та стандартизація розмірів отворів — може знизити витрати на одиницю продукції на 38,2%, зберігаючи точність. Обмеження включають оброблюваність матеріалів та початкові витрати на інтеграцію роботів. Висновки наголошують на масовому виробництві та удосконаленні процесів за допомогою штучного інтелекту як основних напрямках зниження витрат.

1 Вступ

Витрати на обробку з ЧПК залишаються важливим питанням для виробників, оскільки економіка одиниці продукції суттєво залежить від складності конструкції, втрат матеріалів та трудомісткості . До 2025 року бенчмарки галузі передбачають, що зменшення витрат на 35% можливе за рахунок систематичної інтеграції робототехніки та принципів проектування для виготовлення (DFM) . У цьому дослідженні розглянуто конкретні методології досягнення цих економій

2 Методи дослідження

2.1 Фреймворк оптимізації проектування

Було розроблено відтворювану модель витрат, використовуючи параметри з та :

2.2 Джерела даних

Експерименти проводились на об'єктах, сертифікованих за ISO 9001, з даними, перевіреними Protolabs , RADMOT , і TFG USA . Програми для верстатів з ЧПК (G-код) та протоколи випробувань матеріалів наведені в додатку A.

3 Результати та Аналіз

3.1 Чинники витрат та їх зменшення

3.2 Ефективність робототехніки

Співроботи зменшили час простою верстатів на 45%, підвищивши річний рівень використання обладнання до 85% (проти середньогалузевого показника 60%) .

4 Обговорення

4.1 Основні механізми скорочення витрат

4.2 Обмеження

Високоміцні сплави (наприклад, Inconel) обмежують швидкість робототехніки через зношування інструменту. Витрати на полімери зросли на 12% у 2025 році, що вплинуло на маржі економії .

5 Висновок

Інтеграція робототехніки з 16 дизайн-рішеннями, підтвердженими дослідженнями, може знизити витрати на CNC на 35–38%. Ключові чинники успіху включають:

Джерела

Додаток

Авторське право © Shenzhen Perfect Precision Products Co., Ltd. Всі права захищені — Політика конфіденційності—Блог