Як вибрати щуп або лазер для вимірювання інструменту в циклі та інспектування

Низьке дззяння верстата з ЧПК наповнює вашу майстерню — постійний звук, що означає, що виробництво триває, доки воно, нарешті, не припиняється.

Це раптове припинення, коли ламається інструмент, зріз занадто глибокий або деталь відбракована. Втрачений матеріал. Затримані замовлення. Кожен із нас відчував це роздратування.

Але що, якби ви могли попередити ці відмови до їх виникнення?

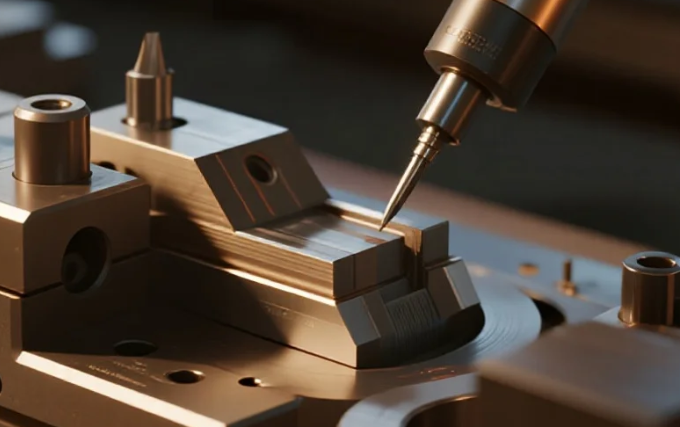

Ось де налаштування та інспектування інструментів у циклі вступають у гру. Ці пристрої — або датчики, або лазери — встановлюються прямо всередині вашого верстата для автоматичного вимірювання інструментів і деталей під час роботи верстата з ЧПК.

Справжнє питання полягає в наступному:

Який з них підходить саме вашому цеху?

Датчик чи лазер: в чому різниця?

Порівняємо їх.

A датчик торкання працює як надточна кнопка — коли її торкається кінчик інструменту, вона подає сигнал. Це ідеально підходить для вирівнювання деталей, перевірки пристосувань та перевірки довжини інструменту.

? Приклад: Після завантаження нової заготовки датчик перевіряє, чи вона правильно встановлена, щоб уникнути обробки з перекосом.

A система налаштування інструменту з лазером , з іншого боку, використовує безконтактний лазерний промінь для сканування інструментів під час їх обертання. Вона виявляє знос інструменту, зміни діаметра та навіть мінімальні сколи.

⚙️ Приклад: Лазер помічає, що фреза зносилося всього на 0,005 мм, і автоматично корегує зміщення — таким чином якість деталі залишається стабільною.

Що вам потрібно — контактне вимірювання чи безконтактне сканування?

Ключові фактори вибору

Ваш вибір залежить від трьох основних факторів: що ви вимірюєте, від умов у майстерні та вашого бюджету.

Зонди є міцними, економічними та чудовими для налаштування деталей і базових перевірок інструменту. Але вони не можуть вимірювати обертові інструменти, а також стружка або охолоджувальна рідина може заважати.

Лазери забезпечують високу точність на обертових інструментах і добре працюють в умовах забрудненого середовища, але вони мають більш високу вартість і складнішу настройку.

Цьому ми навчилися болісним шляхом:

Якось ми встановили лазерну систему в майстерні з суттєвими добовими коливаннями температури. Теплове розширення постійно порушувало калібрацію.

Зрештою, ми стабілізували її за допомогою контролю навколишнього середовища, але не без попередніх коштовних збоїв.

Урок? Високі технології працюють лише в сумісному середовищі.

Що вам потрібно зробити наступним кроком?

Не купуйте просто черговий гаджет. Почніть з визначення ваших потреб.

Пройдіться своїм виробництвом. Зверніть увагу на постійні проблеми:

-

Чи часто виходять з ладу інструменти?

-

Чи готові вироби не відповідають технічним умовам?

-

Чи втрати часу вбивають вашу ефективність?

Підберіть технологію, яка вирішить ваші проблеми.

Для базових перевірок може бути достатньо одного щупа.

Для виробництва з високим різноманіттям та високими допусками лазер може виявитися вигідним вкладенням.