So wählen Sie eine Messspitze oder einen Laser für die Werkzeugmessung und -inspektion während des Bearbeitungszyklus

Das leise Summen der CNC-Maschine erfüllt Ihre Werkstatt – ein gleichmäßiger Klang, der bedeutet, dass die Produktion läuft, bis sie es plötzlich nicht mehr tut.

Dieses jähe Stoppen, wenn ein Werkzeug bricht, ein Schnitt zu tief geht oder ein Teil aussortiert werden muss. Verschwendetes Material. Verzögerte Aufträge. Wir alle kennen diese Frustration.

Doch was wäre, wenn Sie solche Störungen verhindern könnten, bevor sie überhaupt auftreten?

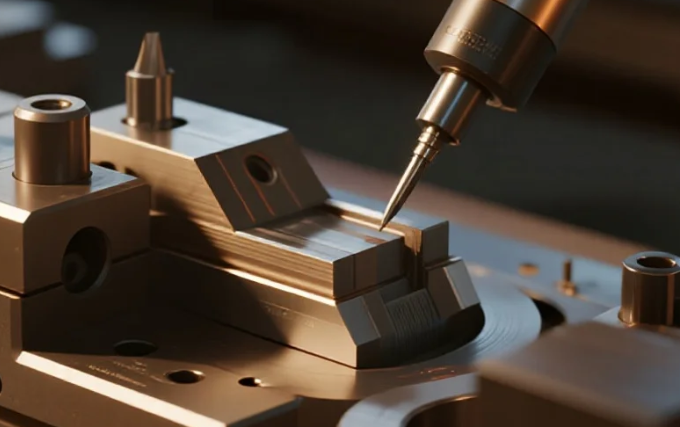

Hier kommt in-Cycle-Werkzeugvoreinstellung und -inspektion systeme kommen ins Spiel. Diese Geräte – entweder Tastsysteme oder Laser – werden direkt in Ihre Maschine eingebaut und messen automatisch Werkzeuge und Bauteile, während die CNC-Maschine läuft.

Die eigentliche Frage ist:

Welches ist das Richtige für Ihren Betrieb?

Tastsystem oder Laser: Was ist der Unterschied?

Lassen Sie uns die beiden Modelle vergleichen.

A berührungsgesteuertes Tastsystem funktioniert wie ein äußerst präziser Knopf – sobald die Werkzeugspitze ihn berührt, löst es ein Signal aus. Es ist ideal für die Bauteiljustierung, die Prüfung von Spannmitteln und die Messung der Werkzeuglänge.

? Beispiel: Nach dem Laden eines neuen Werkstücks überprüft der Taster, ob es richtig positioniert ist – und vermeidet so fehlerhafte Bearbeitung.

A lasermesssystem , verwendet dagegen einen berührungslosen Laserstrahl, um Werkzeuge während der Rotation zu scannen. Es erkennt Werkzeugverschleiß, Änderungen des Durchmessers und sogar kleine Ausbrüche.

⚙️ Beispiel: Ein Laser bemerkt, dass ein Fräser um nur 0,005 mm abgenutzt ist und passt die Korrekturen automatisch an – so bleibt die Qualität der Werkstücke konstant.

Welches System benötigen Sie – Messung mit Kontaktaufnahme oder berührungsloses Scanning?

Wesentliche Entscheidungsfaktoren

Ihre Wahl hängt von drei Hauptfaktoren ab: Was Sie messen, Ihre Werkstattumgebung und Ihr Budget.

Sonden sind robust, kosteneffizient und ideal für die Werkstückvorrichtung und grundlegende Werkzeugkontrollen. Allerdings können sie keine rotierenden Werkzeuge messen, und Späne oder Kühlmittel können die Messung stören.

Laser bieten hohe Präzision bei rotierenden Werkzeugen und arbeiten auch in schmutzigen Umgebungen zuverlässig – allerdings verbunden mit höheren Kosten und komplexerem Aufbau.

Diese Lektion haben wir auf die harte Tour gelernt:

Einmal haben wir ein Lasersystem in einer Werkstatt mit erheblichen täglichen Temperaturschwankungen installiert. Die Wärmeausdehnung störte die Kalibrierung immer wieder.

Wir stabilisierten es letztendlich durch Umweltkontrolle – aber nicht ohne einige kostspielige Zwischenfälle.

Die Lehre daraus? Hochtechnologie funktioniert nur in einer geeigneten Umgebung.

Was solltest du als nächstes tun?

Kaufen Sie nicht einfach das neueste Gerät. Beginnen Sie mit Ihren Anforderungen.

Gehen Sie durch Ihre Werkstatt. Achten Sie auf wiederkehrende Probleme:

-

Brechen Werkzeuge häufig?

-

Sind fertige Teile außerhalb der Spezifikation?

-

Kostet die Ausfallzeit Ihre Effizienz?

Passen Sie die Technologie an Ihre Probleme an.

Ein Taster könnte alles sein, was Sie für grundlegende Prüfungen benötigen.

Für eine Hochmix-Produktion mit hohen Toleranzen könnte ein Laser die Investition wert sein.