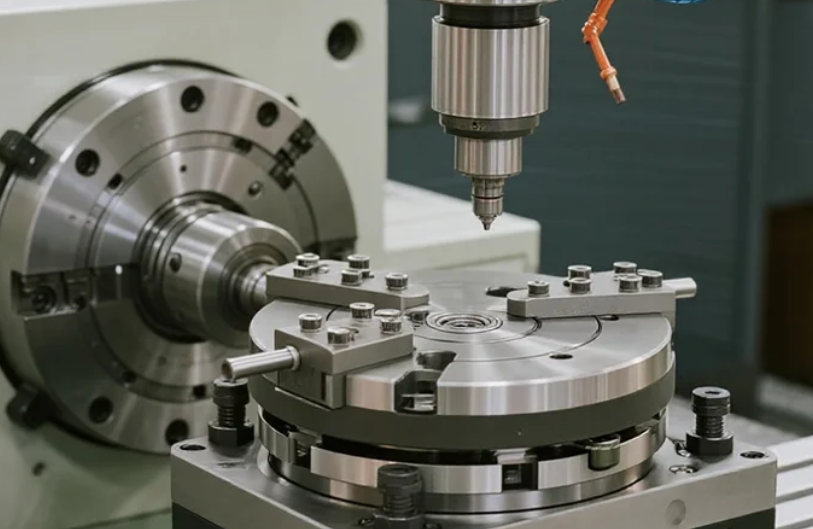

회전 테이블 선택 방법: 진정한 4축 vs. 3+2 포지셔닝

잘못된 선택의 높은 대가

스핀들의 리듬감 있는 진동 소리, 날카로운 절삭유 냄새, 엔드밀이 항공우주용 알루미늄에 파고드는 높은 음의 삐걱거리는 소리 – 갑자기 쿵 작업장 바닥을 타고 울린다.

당신의 새 회전 테이블이 윤곽 가공 도중 갑자기 격하게 진동하며 5,000달러짜리 티타늄 블룸에 심한 흠집을 남겼다. 익숙한 상황인가?

회전 테이블을 잘못 선택하는 것은 단지 불편한 것을 넘어서 직접적으로 귀사의 수익성과 생산 일정에 타격을 입히는 일이다. .

저는 직접 그 현장에 있었고, 폐기된 부품들과 화난 생산 관리자들 때문에 땀을 흘려가며 고민한 적이 있습니다. 이제부터는 혼란 속에서 벗어나 진정한 4축 가공 및 3+2 포지셔닝 —을 선택하시면 지갑이 감사함을 느낄 것입니다.

1. 핵심 차이: 연속 운동 대 인덱싱 각도

진정한 4축 가공 (연속 운동)

-

허용합니다 동시 보간 (X, Y, Z 및 회전축 등 4개의 축이 완벽하게 조화를 이루며 동시에 작동함).

-

필수적인 복잡하고 조각된 표면 (예: 터빈 블레이드, 터빈 부품 등)

-

요구 긴밀한 동기화 cNC 컨트롤러와 회전 구동 시스템 간의

3+2 포지셔닝 (인덱싱 각도)

-

회전 축을 사용하여 단지 기울이고 고정하기 위해만 작업물을 고정된 위치에 잠급니다.

-

가공은 이후 3축 모드 (X, Y, Z).

-

이상적이다 각도 드릴링, 다면 밀링 (예: 밸브 본체, 기어 하우징)

질문: *당신의 작업장에서는 매일 전체 4축 가공이 필요한가요, 아니면 전략적인 재배치로 작업이 가능한가요?

2. 진정한 4축 가공의 숨겨진 요구사항

정밀 가공을 위해서는 결코 양보할 수 없는 신뢰할 수 있는 동시 동작 의 엔지니어링을 과소평가하지 마세요. 주요 사양은 다음과 같습니다.

-

매우 낮은 백래시 (정밀 작업의 경우 10 아크초 미만)

-

절삭력에 저항하면서도 휨이 없는 높은 강성과 강도 절삭력에 저항하면서도 휨이 없는 높은 강성과 강도

-

직접 구동 모터 (또는 초정밀 웜 기어)로 부드러운 동작 구현.

-

단일 자릿수 아크초 단위의 정확도 및 반복성 (의료/항공 분야에 필수적임).

경고: *당신의 CNC 컨트롤러가 지연 없이 복잡한 4축 공구 경로를 처리할 수 있습니까?*

3. 왜 3+2 포지셔닝이 더 현명한 선택일 수 있는가?

대부분의 부품 전체 4축 가공이 필요하지 않음 . 3+2 가공의 장점:

-

보다 간단한 프로그래밍 (3축 공구 경로는 잘 알려져 있음).

-

기계 요구 사항이 낮음 (백래시 허용치가 높고, 강성이 덜 필요함).

-

비용 효율적 (웜 기어나 유압 인덱서가 종종 충분함).

예시: 밸브 본체 가공 시, 위치 조정 후 고정하고 가공하여 반복함.

4. 고통스러운 교훈

예전에 우리는 "4축 가공 가능" 가격이 저렴하다고 광고한 로터리 테이블을 구입했지만

결과:

-

과도한 백래시로 인해 격렬한 진동 중간 절단.

-

폐기된 부품 + $800 절단기 파손 .

-

소요 시간 고장 진단에 소요된 시간 .

교훈: "능력이 있음"은 "적합함"을 의미하지는 않는다. 사양을 실제 절단 조건과 일치시켜야 한다 .

5. 현명하게 선택하는 방법: 다음 질문들을 해보세요

-

작업의 몇 %가 진짜로 연속 4축 이동이 필요한가요?

-

최대 절삭력은 얼마입니까 (방사형 및 축 방향)?

-

필수 표면 마감도 및 정확도는 무엇입니까?

-

CNC가 RTCP (회전 공구 중심점) 기능을 지원합니까?

-

성능 테스트 보고서 제출을 요구하십시오. (백래시, 강성, 반복 정확도).

마지막 팁: 얻으십시오 성능 보증 기반의 당신의 가공 요구사항.

결론

올바른 회전 테이블이 귀사의 작업장을 원활하게 가동되도록 해줍니다. 정밀함—실패의 비싼 소리가 아닌 .

기준에 따라 선택하세요 실제 필요 , 사양 숫자만 보지 마세요. 귀하의 최종 비용이 달라집니다.